Die risikobasierte Bewertung der Außenkorrosion ist ein Verfahren, mit dem das Potenzial für korrosionsbedingte Rohrleitungsausfälle bewertet wird, die sich direkt auf die Betriebslebensdauer der Rohrleitungen auswirken.Das Wissen um die verbleibende Lebensdauer Ihrer Pipeline hilft Ihnen, Ihre Pipeline effektiv zu verwalten und die Sicherheit zu gewährleisten. In unserem Artikel über Außenkorrosion haben wir die Bedeutung der Bestimmung der zukünftigen Korrosionsrate für die Aufrechterhaltung der Integrität von Pipelines erörtert. Dieser Leitfaden baut auf dieser Grundlage auf und stellt einen risikobasierten Ansatz für das Korrosionsmanagement von Pipelines vor.

Berechnung der verbleibenden Lebensdauer Ihrer Pipeline

Die Bestimmung der künftigen Korrosionsrate ist nur der erste Schritt bei der Entwicklung einer wirksamen Strategie für die Inspektion von Rohrleitungen. Der nächste Schritt besteht darin, zu beurteilen, wie lange Ihre Pipeline noch in Betrieb bleiben kann, was die Berechnung der verbleibenden Lebensdauer beinhaltet. Wenn Sie die zukünftige Korrosionsrate ermittelt haben, können Sie diese Informationen verwenden, um die verbleibende Lebensdauer Ihrer Rohrleitungssegmente anhand der folgenden Formel zu berechnen:

Verbleibende Lebensdauer = Verbleibende Korrosionstoleranz / Zukünftige Korrosionsrate

Die Korrosionstoleranz gibt die Wandstärke an, die eine Rohrleitung ohne Beeinträchtigung ihrer Integrität oder Funktionalität verlieren darf. Diese Zahl ist jedoch nicht statisch, sondern ändert sich mit dem Verlust des Materials. Daher ist die verbleibende Korrosionstoleranz (RCT) die Korrosionstoleranz (CT) zum Bewertungszeitpunkt , und wird sie unterschiedlich berechnet, je nachdem, ob eine Inline-Inspektion (ILI Run) durchgeführt wurde und ob Defekte gefunden wurden.

1. Wenn bei der Inline-Inspektion keine Mängel gefunden wurden oder sie nicht durchgeführt wurde, empfehlen wir, die Restkorrosionstoleranz (RTC) wie folgt zu berechnen:

RTC = Nennwanddicke - Grenzzustand - Wandverlust

Hier ist die Aufschlüsselung der einzelnen Komponenten:

- Nominale Wanddicke: Die ursprüngliche Dicke des Rohrs gemäß den Konstruktionsnormen, die den idealen, nicht korrodierten Zustand darstellt.

- Grenzzustand: Die für einen sicheren Betrieb erforderliche Mindestwandstärke, die durch Faktoren wie den maximal zulässigen Betriebsdruck (MAOP) und Auslegungskriterien bestimmt wird.

- Wandverlust: Der Materialverlust aufgrund von Korrosion oder Degradation, quantifiziert vom Beurteilungsdatum bis zum Inline-Inspektionsdatum oder Installationsdatum, multipliziert mit der vergangenen Korrosionsrate.

Wandverlust = (Bewertungsdatum - Datum der Inline-Inspektion) x Vergangene CR

Beispiel:

Wenn die Bewertung am 1. Januar 2023 und die Inline-Inspektion am 1. Januar 2016 durchgeführt wurde und die Korrosionsrate in der Vergangenheit 0,01 beträgt,

dann

Wall Loss = (Jan 1, 2023 - Jan 1, 2016) x 0,01 = 7 x 0,1 = 0,07 mm

2. Wenn die Inline-Inspektion Mängel aufzeigt, empfehlen wir, die verbleibende Korrosionstoleranz (RCT) mit der folgenden Formel zu berechnen:

RCT = CT - Wandverlust

Beispiel:

Stellen Sie sich vor, das Intelligent Pigging hat eine Korrosionstoleranz von 2 mm angegeben. Wenn nun die aktuelle Korrosion bereits 0,7 mm abgetragen hat, was bleibt dann noch übrig?

Eine einfache Rechnung liefert uns die verbleibende Korrosionstoleranz:

RCT = 2 mm (CT am Tag der Inspektion) - 0,7 mm (Wandverlust zwischen Inspektion und Bewertungsdatum) = 1,3 mm.

Jetzt haben Sie ein klares Bild davon, wie viel Material noch vorhanden ist und ob es den Betriebsdrücken sicher standhalten kann.

Mit der verbleibenden Korrosionstoleranz (RCT) und der zukünftigen Korrosionsrate in der Hand ist es nun an der Zeit, die verbleibende Lebensdauer (RL) Ihrer Rohrleitung zu bestimmen.

Beispiel:

Wenn die verbleibende Korrosionstoleranz der Rohrleitung zum Zeitpunkt der Inspektion 4 mm beträgt und die zukünftige Korrosionsrate auf 0,1 mm/Jahr geschätzt wird, ergibt sich unter Verwendung der oben genannten Formel für die RL folgendes Ergebnis:

Verbleibende Lebensdauer = 1,3 mm / 0,1 mm Jahr = 13 Jahre

Diese Berechnung zeigt, dass die Pipeline noch 13 Jahre lang sicher betrieben werden kann, bevor sie eine kritische Dicke erreicht.

Planung der nächsten Inspektion Ihrer Rohrleitung

Sobald Sie die Restlebensdauer Ihrer Rohrleitung ermittelt haben, können Sie mit der folgenden Formel das Datum für die nächste Inspektion berechnen:

Nächster Inspektionstermin = Letzter Inspektionstermin + (Restlebensdauer in Jahren × Intervallfaktor)

Aber halt, es fehlt noch ein entscheidendes Element: der Intervallfaktor. Dieser ist nicht einfach eine zufällige Zahl, sondern wird durch eine risikobasierte Bewertung ermittelt.

Bestimmung des Intervallfaktors

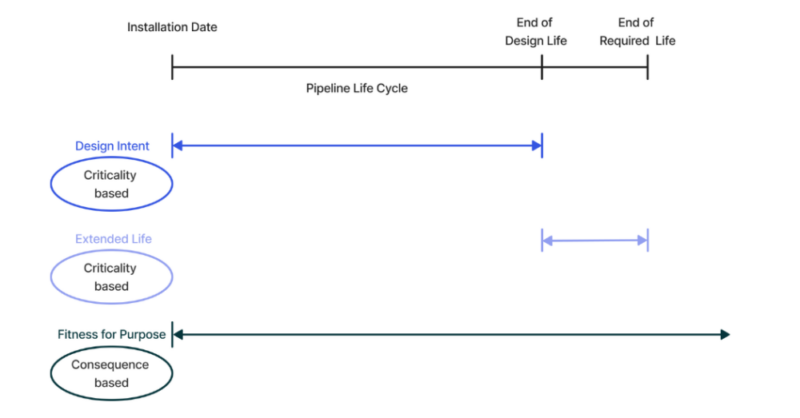

Zur Berechnung des Intervallfaktors (IF) empfehlen wir Ihnen, zunächst Ihre Inspektionsstrategie auf der Grundlage der Restlebensdauer (RL) der Rohrleitung festzulegen. Es gibt drei Hauptkategorien für Inspektionsstrategien, die auf der verbleibenden Lebensdauer der Pipeline basieren:

- Entwurfsabsicht: Diese Kategorie wird verwendet, wenn die RL der Pipeline kleiner oder gleich dem vom Benutzer angegebenen Ende der Auslegungslebensdauer ist.

- Verlängerte Lebensdauer: Diese Kategorie gilt, wenn die Lebensdauer der Rohrleitung zwischen dem Ende der Konstruktionslebensdauer und dem Ende der erforderlichen Lebensdauer liegt.

- Fit for Purpose: In dieser Kategorie wird die RL der Pipeline auf der Grundlage ihrer Gebrauchstauglichkeit betrachtet, die über das Ende der erforderlichen Lebensdauer hinausgehen kann.

Inspektionsstrategien auf der Grundlage der verbleibenden Lebensdauer der Pipeline

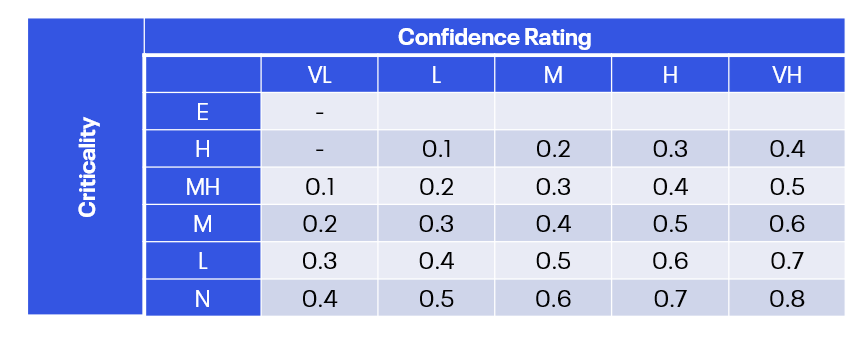

Wie Designabsicht und Strategie der verlängerten Lebensdauer den Intervallfaktor beeinflussen

Wenn die Inspektionsstrategie Design Intent oder Extended Life lautet, empfehlen wir, den Intervallfaktor auf der Grundlage der Kritikalität und der Konfidenzbewertung zu bestimmen. Eine höhere Konfidenzeinstufung führt zu einem längeren Intervallfaktor. Die Konfidenzbewertung kann von sehr niedrig bis sehr hoch reichen und spiegelt Unsicherheiten wider:

- Stabilität/Vorhersagbarkeit der Abbaugeschwindigkeit,

- Anzahl und Qualität früherer Inspektionen, und

- Prozessstabilität.

Die Vertrauenswürdigkeit wird für die gesamte Pipeline bewertet. Sie hat einen direkten Einfluss auf den Intervallfaktor, da dieser eine Funktion der Kritikalität und der Konfidenzeinstufung ist:

IF = f(Vertrauenswürdigkeit, Kritikalität)

Tabelle zur Berechnung des Intervallfaktors

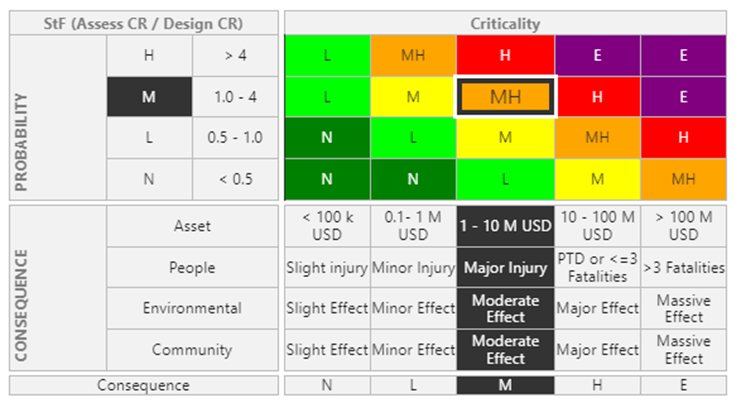

Die Kritikalität selbst misst sowohl die Wahrscheinlichkeit eines Ausfalls (Störanfälligkeit) als auch die potenziellen Auswirkungen, d. h. die Folgen (Consequence):

Kritikalität = f(StF, Konsequenz)

Matrix zur Risikobewertung

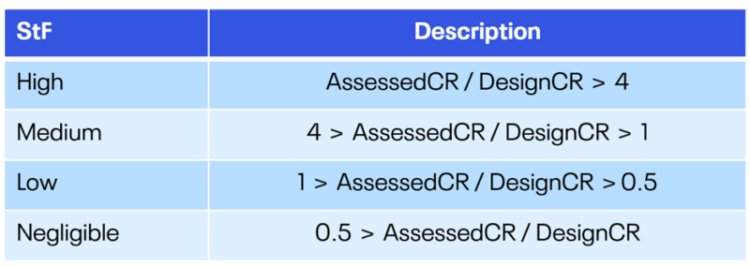

Die Versagensanfälligkeit (StF) wird durch Berechnung des Verhältnisses zwischen der bewerteten Korrosionsrate und der Bemessungskorrosionsrate ermittelt.

StF = Bemessungskorrosionsrate/Bemessungskorrosionsrate

Dieses Verhältnis gibt Aufschluss darüber, wie Ihre tatsächliche Leistung im Vergleich zu den Erwartungen des Entwurfs ist. Wenn das Verhältnis 4 übersteigt, deutet dies auf eine hohe StF hin, während ein Verhältnis unter 0,5 auf eine vernachlässigbare StF hindeutet, wie in der nachstehenden Tabelle beschrieben.

Tabelle zur Berechnung der Störanfälligkeit

Beispiel:

Schauen wir uns ein praktisches Szenario an. Stellen Sie sich vor, wir haben eine hohe Zuverlässigkeitseinstufung gepaart mit einer mittleren Versagensfolge. Die Auslegungskorrosionsrate liegt bei 0,021 mm/Jahr, während unsere bewertete Korrosionsrate bei 0,012 mm/Jahr liegt.

Berechnen wir nun die Störanfälligkeit (StF):

StF = 0,021/0,012 = 1,75

Dies bedeutet, dass die StF-Klasse mittel ist.

Als nächstes folgt die Bewertung der Kritikalität. Anhand unserer risikobasierten Matrix wird deutlich, dass wir es mit einer mittel-hohen (MH) Einstufung zu tun haben. Schließlich wenden wir unsere Aufmerksamkeit dem Intervallfaktor zu. Ein Blick auf die Tabelle des Intervallfaktors zeigt, dass der Intervallfaktor bei einer hohen Konfidenzeinstufung und einer mittelhohen Kritikalität eindeutig auf 0,4 festgelegt ist.

Eine zweckmäßige Inspektionsstrategie beeinflusst den Intervallfaktor

Wenn die Inspektionsstrategie zweckmäßig ist, empfehlen wir, den Intervallfaktor auf der Grundlage der Fehlerfolge und der Vertrauenswürdigkeit zu bestimmen, ohne die Kritikalität zu berücksichtigen. In diesem Fall kann die Konsequenz pro Abschnitt der Pipeline angegeben werden.

IF = f(Konfidenzniveau, Konsequenz)

Alles zusammenfügen

Jetzt können wir endlich unser nächstes Inspektionsdatum mit Hilfe der Formel berechnen:

Nächster Inspektionstermin = Letzter Inspektionstermin + (Restlebensdauer in Jahren × Intervallfaktor)

Lassen Sie uns ein paar Zahlen eingeben. Zur Erinnerung: Unsere letzte Inspektion fand am 1. Januar 2016 statt, mit einer Restlaufzeit von 13 Jahren und einem Intervallfaktor von 0,4. So setzt sich das zusammen:

Beispiel:

Datum der nächsten Inspektion = 1. Januar 2016 + (13 × 0,4)

Daraus ergibt sich:

Nächstes Inspektionsdatum = 1. Januar 2016 + 5,2 Jahre

Und wenn wir das zusammenzählen, kommen wir auf den 15. März 2021.

Da haben Sie es! Eine klare Berechnung, die Ihre Pipeline-Integrität auf Kurs hält.

Risikobasierte Planung von Pipeline-Inspektionen mit IMS PLSS von Cenosco

Außenkorrosion ist nicht nur ein Pipeline-Problem, sondern auch eine Datenherausforderung, die präzise Berechnungen erfordert. Mithilfe von IMS PLSS (Integrity Management Systems Pipeline and Subsea Systems) können Sie fragmentierte Daten zu einer kohärenten Korrosionsmanagementstrategie konsolidieren. Mit dem speziellen Modul zur risikobasierten Bewertung in IMS PLSS können Sie die verbleibende Lebensdauer Ihrer Pipeline genau bestimmen und künftige Inspektionen planen, was letztendlich Ihre Pipeline-Inspektionsstrategie und das gesamte externe Korrosionsmanagement verbessert. Letztendlich führt die Integration von risikobasierten Bewertungen in die Pipeline-Management-Praktiken zu einem sichereren Betrieb, geringeren Kosten und einer verbesserten Anlagenleistung im Laufe der Zeit. Unser Tool ermöglicht Ihnen nicht nur das Management der Außenkorrosion - es hilft Ihnen, sie zu überlisten.

Möchten Sie sehen, was IMS PLSS leisten kann? Fordern Sie eine Demo an!

Möchten Sie mehr über IMS erfahren?

Fordern Sie unten eine Demo an, um sich einen Eindruck von den Möglichkeiten zu verschaffen!

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.