L'évaluation de la corrosion externe basée sur les risques est un processus qui permet d'évaluer le potentiel de défaillance des pipelines lié à la corrosion, ce qui a un impact direct sur leur durée de vie opérationnelle.Comprendre la durée de vie restante de votre pipeline vous aidera à le gérer efficacement et à en assurer la sécurité. Dans notre article sur la corrosion externe, nous avons souligné l'importance de déterminer le taux de corrosion futur pour maintenir l'intégrité des pipelines. Ce guide s'appuie sur cette base en présentant une approche de la gestion de la corrosion des pipelines basée sur les risques.

Calculer la durée de vie restante de votre pipeline

La détermination du taux de corrosion futur n'est que la première étape de l'élaboration d'une stratégie efficace d'inspection des pipelines. L'étape suivante consiste à évaluer combien de temps votre pipeline peut rester opérationnel, ce qui implique de calculer sa durée de vie restante. Une fois le taux de corrosion futur établi, vous pouvez utiliser cette information pour calculer la durée de vie restante des segments de votre pipeline à l'aide de la formule suivante :

Durée de vie restante = Tolérance à la corrosion restante / Taux de corrosion futur

La tolérance à la corrosion représente l'épaisseur de paroi qu'un pipeline peut se permettre de perdre sans compromettre son intégrité ou sa fonctionnalité. Toutefois, ce chiffre n'est pas statique, il évolue en fonction de la perte de matériau. Ainsi, la tolérance à la corrosion restante (RCT) est la tolérance à la corrosion (CT) à la date d'évaluation , et elle est calculée différemment selon qu'une inspection en ligne (ILI) a été effectuée ou non, et que des défauts ont été constatés ou non.

1. Si l'inspection en ligne n'a pas trouvé de défauts ou n'a pas été effectuée, nous recommandons de calculer la tolérance de corrosion restante (RTC) comme suit :

RTC = Épaisseur nominale de la paroi - État limite - Perte de la paroi

Voici la répartition de chaque élément :

- Épaisseur nominale de la paroi : L'épaisseur originale du tuyau selon les normes de conception, représentant l'état idéal, non corrodé.

- État limite : L'épaisseur minimale de la paroi requise pour un fonctionnement sûr, déterminée par des facteurs tels que la pression de fonctionnement maximale admissible (MAOP) et les critères de conception.

- Perte de paroi : perte de matériau due à la corrosion ou à la dégradation, quantifiée entre la date d'évaluation et la date d'inspection en ligne ou la date d'installation, multipliée par le taux de corrosion antérieur.

Perte de paroi = (date de l'évaluation - date de l'inspection en ligne) x CR passé

Exemple :

Si l'évaluation a été réalisée le 1er janvier 2023 et l'inspection en ligne le 1er janvier 2016, et que le taux de corrosion passé est de 0,01,

alors

Perte de paroi = (1er janvier 2023 - 1er janvier 2016) x 0,01 = 7 x 0,1 = 0,07 mm

2. Si l'inspection en ligne révèle des défauts, nous recommandons de calculer la tolérance à la corrosion restante (RCT) à l'aide de la formule suivante :

RCT = CT - Perte de paroi

Exemple :

Imaginons que l'Intelligent Pigging indique une tolérance de corrosion de 2 mm. Maintenant, si la corrosion actuelle a déjà usé 0,7 mm, que reste-t-il ?

Un simple calcul nous donne la tolérance de corrosion restante :

RCT = 2 mm (CT le jour de l'inspection) - 0,7 mm (perte de paroi entre l'inspection et la date d'évaluation) = 1,3 mm.

Vous avez maintenant une idée précise de la quantité de matériau restant et de sa capacité à résister en toute sécurité aux pressions opérationnelles.

Avec votre tolérance à la corrosion restante (RCT) et votre taux de corrosion futur en main, il est temps de déterminer la durée de vie restante (RL) de votre pipeline.

Exemple :

Si la tolérance à la corrosion restante du pipeline est de 4 mm au moment de l'inspection et que le taux de corrosion futur est estimé à 0,1 mm/an, la formule de calcul de la durée de vie restante mentionnée ci-dessus permet d'obtenir le résultat suivant :

Durée de vie restante = 1,3 mm / 0,1 mm par an = 13 ans

Ce calcul indique que le pipeline peut continuer à fonctionner en toute sécurité pendant 13 années supplémentaires avant d'atteindre une épaisseur critique.

Planifier la prochaine inspection de votre canalisation

Une fois que vous avez déterminé la durée de vie restante de votre canalisation, vous pouvez utiliser la formule suivante pour calculer la date de la prochaine inspection :

Date de la prochaine inspection = Date de la dernière inspection + (Durée de vie restante en années × Facteur d'intervalle)

Mais attendez, il vous manque encore un élément crucial : le facteur d'intervalle. Il ne s'agit pas d'un simple chiffre aléatoire ; il est déterminé par une évaluation basée sur le risque.

Détermination du facteur d'intervalle

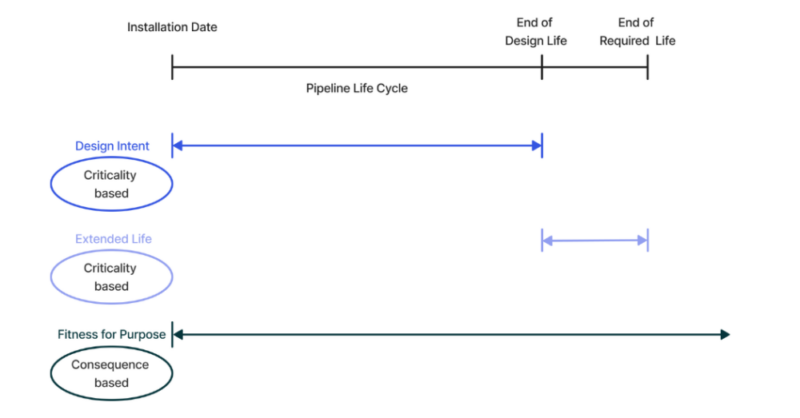

Pour calculer le facteur d'intervalle (FI), nous vous recommandons d'établir d'abord votre stratégie d'inspection en fonction de la durée de vie restante du pipeline. Il existe trois catégories principales de stratégies d'inspection basées sur la durée de vie restante du pipeline :

- Intention de conception: Cette catégorie est utilisée lorsque la durée de vie de la canalisation est inférieure ou égale à la durée de vie prévue par l'utilisateur.

- Durée de vie prolongée: Cette catégorie s'applique lorsque la durée de vie de la canalisation se situe entre la fin de la durée de vie prévue et la fin de la durée de vie requise.

- Aptitude à l'emploi: cette catégorie considère la LR du pipeline en fonction de son aptitude à l'emploi, qui peut se prolonger au-delà de la fin de la durée de vie requise.

Stratégies d'inspection basées sur la durée de vie restante du pipeline

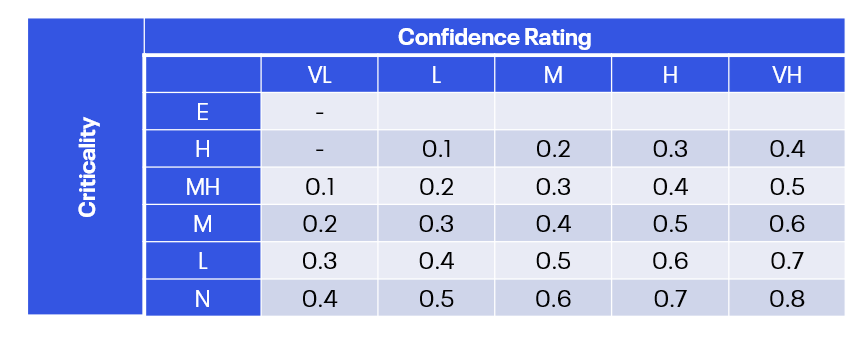

Comment l'intention de conception et la stratégie de prolongation de la durée de vie influencent le facteur d'intervalle

Lorsque la stratégie d'inspection est fondée sur l'intention de conception ou la durée de vie prolongée, nous recommandons de déterminer le facteur d'intervalle en fonction de la criticité et de la cote de confiance. Un indice de confiance plus élevé se traduit par un facteur d'intervalle plus long. L'indice de confiance peut varier de très faible à très élevé et reflète les incertitudes relatives à :

- Stabilité/prévisibilité du taux de dégradation,

- le nombre et la qualité des inspections précédentes

- Stabilité du processus.

La cote de confiance est évaluée pour l'ensemble du pipeline. Il influence directement le facteur d'intervalle, qui est fonction de la criticité et de l'indice de confiance :

IF = f(Cote de confiance, Criticité)

Tableau de calcul du facteur d'intervalle

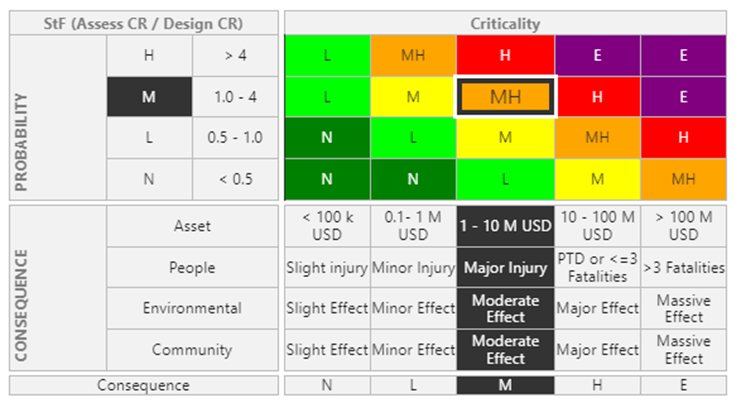

La criticité elle-même mesure à la fois la probabilité d'une défaillance (susceptibilité à la défaillance) et son impact potentiel, c'est-à-dire sa conséquence :

Criticité = f(StF, Conséquence)

Matrice d'évaluation des risques

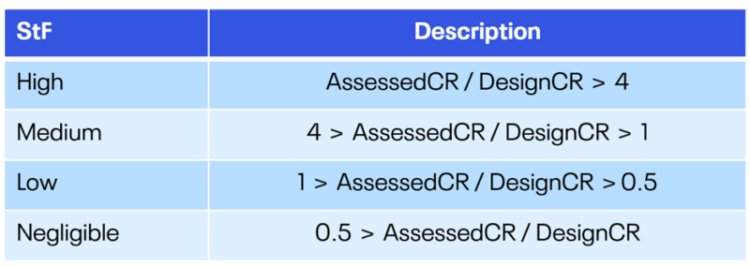

La susceptibilité à la défaillance (StF) est déterminée en calculant le rapport entre le taux de corrosion évalué et le taux de corrosion prévu.

StF = taux de corrosion prévu/taux de corrosion évalué

Ce ratio donne une idée de la façon dont vos performances réelles se comparent aux attentes de la conception. Si le ratio est supérieur à 4, il indique un StF élevé, tandis qu'un ratio inférieur à 0,5 indique un StF négligeable, comme le montre le tableau ci-dessous.

Tableau de calcul de la susceptibilité à la défaillance

Exemple :

Prenons un exemple concret. Imaginons que nous ayons un indice de confiance élevé associé à une conséquence de défaillance moyenne. La vitesse de corrosion prévue est de 0,021 mm/an, alors que la vitesse de corrosion évaluée est de 0,012 mm/an, ce qui est plus favorable.

Calculons maintenant la sensibilité à la défaillance (StF):

StF = 0,021/0,012 = 1,75

Cela signifie que la classe StF est moyenne.

L'étape suivante est l'évaluation de la criticité. Si l'on se réfère à notre matrice basée sur les risques, il est évident que nous sommes en présence d'une classification moyenne-haute (MH). Enfin, nous nous intéressons au facteur d'intervalle. En consultant le tableau des facteurs d'intervalle, nous constatons qu'avec une cote de confiance élevée et une criticité moyenne-élevée, le facteur d'intervalle est clairement fixé à 0,4.

Une stratégie d'inspection adaptée influe sur le facteur d'intervalle

Lorsque la stratégie d'inspection est adaptée, nous recommandons de déterminer le facteur d'intervalle sur la base de la conséquence de la défaillance et de l'indice de confiance, sans tenir compte de la criticité. Dans ce cas, la conséquence peut être spécifiée par section de la canalisation.

IF = f(Cote de confiance, Conséquence)

La mise en place de l'ensemble

Nous pouvons maintenant calculer la date du prochain contrôle à l'aide de la formule :

Date de la prochaine inspection = Date de la dernière inspection + (Durée de vie restante en années × Facteur d'intervalle)

Introduisons quelques chiffres. Rappelons que notre dernière inspection a eu lieu le 1er janvier 2016, avec une durée de vie restante de 13 ans et un facteur d'intervalle de 0,4. Voici comment cela se décompose :

Exemple :

Date de la prochaine inspection = 1er janvier 2016 + (13 × 0,4)

Cela nous donne :

Date de la prochaine inspection = 1er janvier 2016 + 5,2 ans

Si l'on fait le total, on arrive au 15 mars 2021.

Et voilà ! Un calcul clair qui maintient l'intégrité de votre pipeline sur la bonne voie.

Planification de l'inspection des pipelines basée sur le risque avec IMS PLSS de Cenosco

La corrosion externe n'est pas seulement un problème de pipeline - c'est un défi de données qui exige des calculs précis. Vous pouvez consolider des données fragmentées en une stratégie cohérente de gestion de la corrosion en exploitant la puissance d'IMS PLSS (Integrity Management Systems Pipeline and Subsea Systems). Le module dédié à l'évaluation basée sur le risque d'IMS PLSS vous permet de déterminer avec précision la durée de vie restante de votre pipeline et de programmer les inspections à venir, ce qui améliore votre stratégie d'inspection des pipelines et la gestion globale de la corrosion externe. En fin de compte, l'intégration des évaluations basées sur le risque dans les pratiques de gestion des pipelines conduira à des opérations plus sûres, à une réduction des coûts et à une amélioration de la performance des actifs au fil du temps. Notre outil ne vous permet pas seulement de gérer la corrosion externe, il vous aide à la déjouer.

Vous voulez voir ce que IMS PLSS peut faire ? Demandez une démonstration !

Vous voulez en savoir plus sur l'IMS ?

Demandez une démonstration ci-dessous pour avoir un aperçu de ses capacités !

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.