依赖金属设备和基础设施的行业(如炼油厂和加工厂)面临着一个重大问题:腐蚀。虽然腐蚀本身已广为人知,但有一种特殊类型的腐蚀却经常被忽视--绝缘材料下腐蚀(CUI)。这种隐蔽的腐蚀形式悄无声息地发生在绝缘材料下面,使其成为难以检测和缓解的对手。事实上,根据埃克森美孚公司 2003 年的一项研究,CUI 占管道维护成本的 40-60% 之多,您知道吗?

在本博客中,我们将探讨 CUI 的基本机制,并探讨应如何进行基于风险的检查 (RBI) 分析,以估算 CUI 的相关风险,从而有效管理这种降级机制。

首先,让我们准确定义一下什么是 "绝缘层下腐蚀"(CUI)。

绝缘层下腐蚀 (CUI) 定义

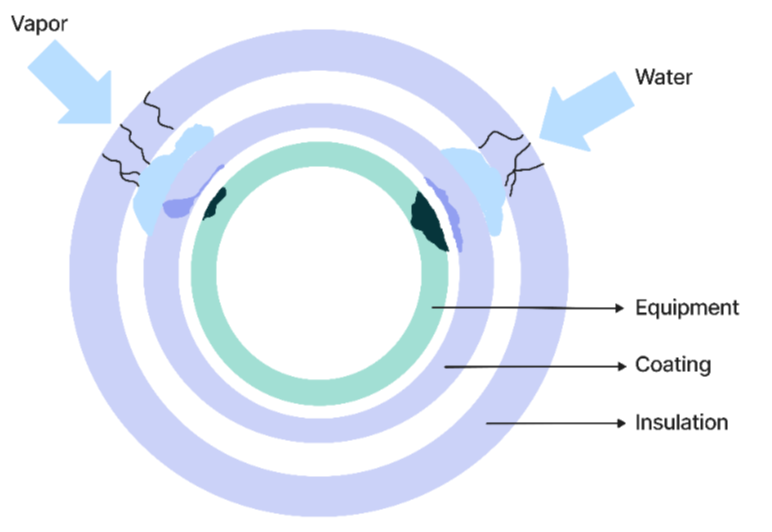

绝缘层下腐蚀 (CUI) 是一种严重的局部外部腐蚀,会影响碳钢和低合金钢设备。当水通过保温层上的孔洞或缝隙进入外部保温层,或空气中的水分在保温层下方的金属表面凝结(称为出汗)时,就会发生这种现象。因此,CUI 常见于高温导致热循环的炼油厂和加工厂。

如果没有任何优质的保护层,就会出现严重的壁面损失(腐蚀)。

图1:从图中可以看到设备、涂层和隔热层。箭头表示水和水蒸气如何通过隔热层的裂缝进入并导致 CUI。

这种攻击往往具有随机性和局部性,而且隐藏在绝缘层之下,因此很难被发现。

但是,既然隔热会导致 CUI 的发生,我们为什么还要隔热呢?

隔热的必要性

尽管存在 CUI 风险,但隔热材料的重要作用超过了其潜在缺点。隔热材料对于保护底层材料(通常是钢材)免受环境条件的不利影响十分必要。隔热材料在热效率、节能和人员保护方面的优势使其成为许多工业应用中的重要组成部分。正确的隔热设计、材料选择和维护方法有助于最大限度地减少 CUI 的发生,并确保隔热系统的整体有效性。

因此,我们已经知道隔热材料会影响 CUI 的发生,但还有更多的机制在发挥作用...

影响绝缘层下腐蚀(CUI)的机理

Javaherdashti确定了对 CUI 有重大影响的五个关键因素:

- 绝缘材料

- 涂层材料

- 设备(部件)材料

- 大气(环境)

- 设计

检查在早期发现和管理用户投诉方面发挥着至关重要的作用。为确保检查管理取得成功,必须全面了解影响 CUI 的机制,因为这些知识可指导检查的时间和方法。

让我们进一步关注检查策略,看看这些关键因素如何影响基于故障风险的检查优先级。为此,我们首先需要深入了解基于风险的检查(RBI)。

基于风险的检查 (RBI)

基于风险的检查 (RBI)方法可用于有效降低 CUI风险。从根本上说,设备组件都有我们要检查的绝缘和涂层等保护屏障。RBI 是一种积极主动的方法,它根据屏障失效的风险来确定检查的优先次序。这些分析发生在组件层面,重点关注特定的降解机制,如 CUI。简单来说,RBI 流程包括:

- 确定最合理的故障情况

- 查看检查历史记录

- 在出现老化退化的情况下估算剩余寿命

- 确定故障易感性 (StF),量化故障发生的概率

- 评估最合理的故障情况下的故障后果 (CoF)

故障易发性和故障后果的评级用于评估总体临界度或风险。然后,利用临界度和剩余寿命来确定下一次检查日期,并在某些情况下确定适当的检查策略。

应用 RBI 解决绝缘层下腐蚀 (CUI) 问题

现在让我们考虑影响 CUI 的五个关键因素,并探讨它们对基于风险的检查 (RBI) 分析的影响。

绝缘材料

隔热材料通常是防止腐蚀的第二道屏障。隔热材料的使用年限、状况和材料类型等因素至关重要,因为它们会影响隔热材料的保水或排水能力。

就 RBI 而言,应考虑隔热材料对故障易发性的影响。

涂层材料

为确保提供更多保护,强烈建议在绝缘层下涂敷涂层。除抗 CUI 涂层外,特别是在高温条件下,建议采用阴极保护 (CP)。涂层是防止腐蚀的主要屏障。

这里需要注意的是,RBI 应将剩余涂层寿命考虑在内,因为这可以延长设备的下次检查日期。

设备(部件)材料

在-12°C 至 175°C(10°F 至 350°F)的温度范围内,绝缘腐蚀(CUI)会对碳钢和低合金钢产生影响。奥氏体不锈钢和双相不锈钢在 60°C 至 205°C (140°F 至 400°F)的温度范围内也会受到影响。

碳钢和低合金钢的剩余寿命通常可以确定。但是,对于奥氏体不锈钢和双相不锈钢,CUI 在较高温度下(超过金属壁温度阈值)表现为外部氯化物应力腐蚀开裂 (Cl-SCC)。在这种情况下,确定部件的剩余寿命是不可行的。

因此,与 CUI 相关的基于风险的检查 (RBI) 方法因设备材料和工作温度而异。

大气(环境)

大气通过提供必要的腐蚀水对 CUI 起着至关重要的作用。这可能来自降雨、海水喷洒和地下水等自然水源,也可能来自冷却塔漂移和工艺液体溢出等工业因素。此外,大气中的氯化物和硫酸盐等腐蚀性物质也会导致 CUI,尤其是在海洋或沿海环境以及炼油厂和化工厂等工业环境中。

因此,在确定故障易感性时,应考虑 RBI 的大气类型。

设计

设计包括设备设计和厂房布局,通过提供对恶劣环境的保护并将温度维持在临界值以下,有可能完全消除对隔热材料的需求。但是,如果仍然需要隔热材料,设计的复杂性(如形状和附件)可能会使有效应用隔热材料面临挑战。

因此,设计在完全防止用户投诉或减少上述四个因素造成的影响方面发挥着重要作用。因此,设计实际上是通过其他四个因素间接影响 RBI 的。

IMS 指导您进行基于风险的检查分析

鉴于准确评估与 CUI 相关的风险所涉及的复杂性,获得指导将大有裨益。IMS PEI 可作为宝贵的资源,为开展基于风险的检查 (RBI) 分析提供逐步指导。它考虑了降解机制、设备/组件类型和材料等因素,以确定最合适的 RBI 方法。

IMS PEI 提供一系列用于绝缘层下腐蚀 (CUI) 的工具,包括故障易感性调查表、CUI 腐蚀率计算器、涂层寿命估算、基于故障易感性和故障后果的临界值查询、基于临界值的最大检查间隔查询以及基于临界值的检查策略查询。检查策略定义了检查范围。选择适当的 CUI RBI 方法受部件材料和工作温度的影响。

同样,IMS PEI 将成为您可靠的伙伴,指导您对所有其他成分降解机制组合进行 RBI 分析。在它的帮助下,您可以自信地准确评估相关风险,而不会被错综复杂的问题所困扰。

您想进一步了解 IMS PEI 和 RBI 吗?

请填写下表,与我们取得联系,了解更多信息。

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.