Korrosion unter Isolierung (CUI) ist ein stiller und versteckter Feind in der Industrie und ist besonders in Sektoren wie Öl und Gas, Petrochemie, Stromerzeugung sowie Zellstoff und Papier von Interesse. CUI tritt auf, wenn Feuchtigkeit unter der Isolierung eingeschlossen wird, was zu Korrosion an Metalloberflächen wie Rohren, Tanks und Druckbehältern führt. Bleibt sie unkontrolliert, kann sie zu Anlagenausfällen, Produktionsausfällen, Sicherheitsrisiken und erheblichen Reparaturkosten führen.

In industries where safety is critical, the consequences of unchecked CUI are not limited to production losses; failures can also lead to serious risks to human health and the environment. According to the National Association of Corrosion Engineers (Corrosion Costs and Preventive Strategies In the United States (nace.org), the total annual cost of corrosion in the U.S. is estimated to be over $276 billion or just over 3% of US GDP. Therefore, recognizing and managing CUI is not just an operational necessity; it’s a strategic imperative that can protect both your assets and your organization’s future.

Warum der Umgang mit Korrosion unter der Isolierung so wichtig ist

CUI ist eine der schwierigsten Arten von Korrosion, da sie versteckt auftritt. Sie bildet sich unsichtbar unter Isolierschichten, so dass sie schwer zu erkennen ist, bis bereits erhebliche Schäden entstanden sind. Diese Korrosion kann Rohrleitungen, Tanks und Druckbehälter betreffen und oft kritische Anlagen ohne sichtbare Warnzeichen gefährden.

Viele Branchen sind mit diesem Problem konfrontiert, ganz gleich, wo sie sich befinden - ob in eisigen Klimazonen wie Kanada oder in tropischen Umgebungen. Bei der Isolierung geht es nicht nur um die Witterungsbedingungen, sondern auch um die beteiligten Materialien und Prozesse. Die Feuchtigkeit, die zu CUI führt, tritt nicht nur innerhalb eines bestimmten Temperaturbereichs auf und kann Kohlenstoffstahlgeräte bei Temperaturen unter dem Gefrierpunkt bis hin zu Temperaturen über dem Siedepunkt von Wasser beschädigen. Dies macht sie zu einem weit verbreiteten Problem in allen Regionen und Industriezweigen.

Effektiver Umgang mit Korrosion unter Isolierungen

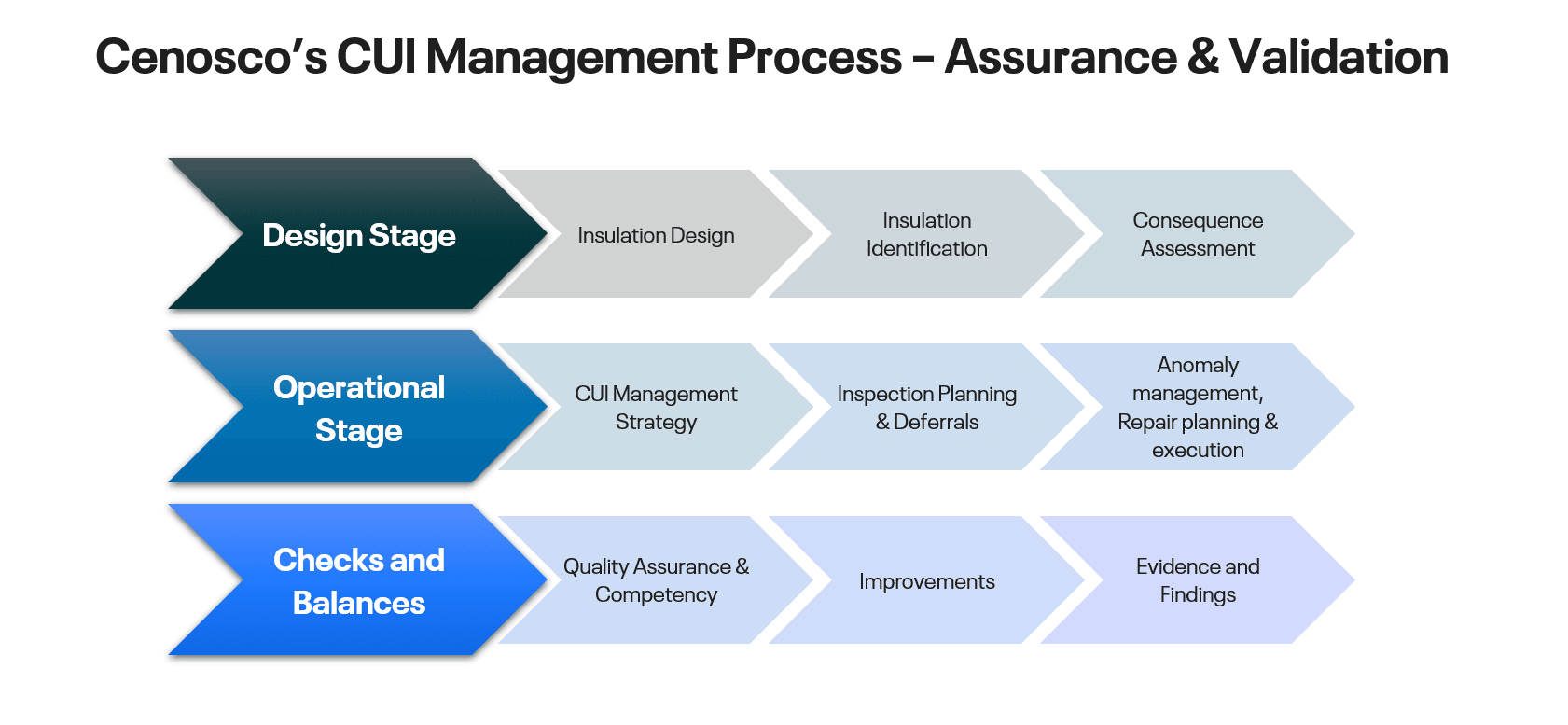

Der Schlüssel zur Eindämmung von CUI liegt in der Anwendung eines umfassenden, multidisziplinären Ansatzes, der mehrere Strategieebenen umfasst. Es gibt zwar viele Möglichkeiten, dies zu tun, aber hier konzentrieren wir uns auf den CUI-Managementprozess von Cenosco. Dieser Rahmen geht über die Berücksichtigung regelmäßiger Inspektionen hinaus und umfasst die Optimierung von Konstruktionsentscheidungen, die Verfeinerung von Betriebspraktiken und den Einsatz von Spitzentechnologie, um eine Schnittstelle zu Anlagenüberwachungssystemen in nahezu Echtzeit zu schaffen. Das Rahmenwerk durchläuft drei Stufen, die im Folgenden beschrieben werden.

1. Design-Entscheidungen

Eine wirksame CUI-Prävention beginnt bereits in der Planungsphase. Bei Neuinstallationen muss zum Beispiel unbedingt geprüft werden, ob eine Isolierung wirklich notwendig ist. Faktoren wie Wärmeschutz, Frostschutz und Sicherheitsanforderungen müssen sorgfältig berücksichtigt werden. Ist eine Isolierung unumgänglich, ist die Auswahl der richtigen Materialien - unter Berücksichtigung von Faktoren wie Wärmeleitfähigkeit, Feuchtigkeitsdurchlässigkeit und der Möglichkeit von Temperaturschwankungen - entscheidend. Dabei geht es nicht nur darum, eine Isolierung zu wählen, die den Umweltbedingungen standhält, sondern auch sicherzustellen, dass die Materialien feuchtigkeits- und korrosionsbeständig sind.

Die Sicherstellung einer angemessenen Zusammenarbeit zwischen den verschiedenen technischen Disziplinen spielt eine wichtige, fortlaufende Rolle beim Management von CUI. Verfahrensingenieure sollten eng mit Integritäts- und Wartungsteams zusammenarbeiten, um den tatsächlichen Bedarf an Isolierung und deren Auswirkungen auf Korrosionsrisiken zu ermitteln. Beispielsweise kann eine Isolierung zwar zur Wärmeerhaltung erforderlich sein, aber auch das Risiko von CUI mit sich bringen. Die Aufnahme dieses Dialogs kann zu Konstruktionsentscheidungen führen, die diese Risiken mindern, wie z. B. die Verwendung alternativer Methoden zur Wärmerückhaltung oder die Verwendung moderner Beschichtungen, die das Risiko von CUI verringern.

Bei bestehenden Betrieben lohnt es sich, zu überprüfen, ob die vor Jahren angebrachte Isolierung noch ihren Zweck erfüllt. Im Laufe der Zeit können sich die Betriebsbedingungen erheblich ändern. So können beispielsweise Änderungen in den Prozessen oder in der Nutzung der Anlagen eine bestimmte Isolierung überflüssig machen. Regelmäßige Überprüfungen der isolierten Systeme sind unerlässlich, um diese Optimierungsmöglichkeiten zu erkennen. Durch die Entfernung veralteter oder nicht mehr benötigter Isolierungen können Unternehmen das Risiko versteckter Korrosion wirksam beseitigen und die langfristigen Wartungskosten erheblich senken.

Eine Bestandsaufnahme der Isolierungsarten und ihres Zustands ist für ein wirksames CUI-Management unerlässlich. Viele Einrichtungen haben Schwierigkeiten, isolierte Geräte und die verwendeten Materialien zu identifizieren. Dies führt oft zu Lücken in den Wartungsstrategien. Eine umfassende Dokumentation der isolierten Komponenten kann die Planung von Inspektionen und Reparaturen verbessern. Sie stellt sicher, dass Integritätsmanagementsysteme robust und proaktiv bleiben.

2. Operative Strategien für die kontinuierliche Überwachung

Sobald eine Isolierung vorhanden ist, erfordert das Management von CUI eine aufmerksame Überwachung und ein proaktives Management. Die Implementierung einer risikobasierten Inspektionsstrategie (Risk-Based Inspection, RBI) ist entscheidend für die Priorisierung von Inspektionen auf der Grundlage der Kritikalität und Anfälligkeit von Anlagen für CUI. Durch die Identifizierung von Hochrisikobereichen können die Teams Ressourcen effektiv zuweisen und Inspektionsintervalle festlegen, die auf den Betriebskontext jeder Anlage zugeschnitten sind, wodurch die Anlagenintegrität verbessert und gleichzeitig die Wartungsbudgets optimiert werden.

Die Inspektionen sollten sowohl visuelle Beurteilungen als auch intrusive Bewertungen des Zustands der Isolierung umfassen. CUI können oft versteckt sein und werden erst nach dem Entfernen der Isolierung sichtbar, so dass es unzureichend ist, sich nur auf externe Sichtprüfungen zu verlassen. Gründliche Bewertungen sollten durchgeführt werden, um mögliche Anzeichen von Feuchtigkeitsansammlungen oder Korrosion zu erkennen, insbesondere in Bereichen, die einem größeren Risiko des Eindringens von Wasser ausgesetzt sind, wie z. B. Gerätehalterungen, Rohraufhängungen und tote Beine.

Fortlaufende Schulungen spielen ebenfalls eine wichtige Rolle, da sie sicherstellen, dass das Personal mit den neuesten Inspektionstechniken und -technologien ausgestattet ist. Eine sachkundige Belegschaft ist besser darauf vorbereitet, potenzielle CUI-Probleme zu erkennen, und trägt so zu einer Kultur der Sicherheit und Integrität bei, die die langfristige Leistung der Anlagen verbessert.

3. Regelmäßige Inspektionen und proaktive Wartung

Regelmäßige Inspektionen und proaktive Wartung sind wesentliche Bestandteile eines wirksamen Managements von Korrosion unter der Isolierung (CUI). Die Aufstellung eines vorhersehbaren Inspektionsplans ermöglicht es Unternehmen, potenzielle Probleme frühzeitig zu erkennen und so Korrosions- oder Isolierungsschäden zu verhindern, bevor sie sich zu größeren Problemen ausweiten. Diese Inspektionen sollten umfassend sein, den Zustand der Isolierung bewerten und alle Anzeichen von Feuchtigkeitsansammlungen oder Korrosion erkennen, die die Integrität der Anlage gefährden könnten.

Die Förderung einer Kultur der proaktiven Instandhaltung beinhaltet nicht nur die Behebung unmittelbarer Probleme, sondern auch die Planung der langfristigen Integrität der Anlagen. Die Dokumentation von Inspektionsergebnissen und die Umsetzung von Korrekturmaßnahmen auf der Grundlage festgestellter Probleme ist von entscheidender Bedeutung. Durch die regelmäßige Überprüfung dieser Daten und die Analyse von Trends können Unternehmen ihre Instandhaltungsstrategien optimieren und sicherstellen, dass die Ressourcen auf die kritischsten Bereiche ausgerichtet werden.

Durch regelmäßige Inspektionen und eine proaktive Wartungsphilosophie wird die Wahrscheinlichkeit von CUI-bedingten Ausfällen erheblich verringert. Dieser systematische Ansatz gewährleistet nicht nur die Zuverlässigkeit der Anlagen, sondern stärkt auch das Engagement für betriebliche Spitzenleistungen und Sicherheit innerhalb des Unternehmens.

Nutzung von Technologie für das CUI-Management

Bei der Bekämpfung von Korrosion unter der Isolierung (CUI) ist die Technologie ein wesentlicher Bestandteil zur Verbesserung der Erkennungs- und Wartungsprozesse. Visuelle Inspektionen bilden zwar die Grundlage der Anlageninspektion, sollten aber durch fortschrittlichere zerstörungsfreie Prüfverfahren (NDT) ergänzt werden, die es den Inspektoren ermöglichen, potenzielle Bereiche mit Wassereintritt zu identifizieren, ohne die Isolierung entfernen zu müssen.

Ein Beispiel für eine zerstörungsfreie Prüfmethode (NDT) ist die Thermografie. Bei der Thermografie oder Wärmebildtechnik werden Bilder durch die Aufnahme der von der Ausrüstung abgegebenen Infrarotstrahlung erzeugt. Diese Methode ermöglicht es dem Benutzer, Temperaturschwankungen eines Objekts zu sehen, wodurch mögliche Bereiche mit Feuchtigkeitsansammlungen in der Isolierung identifiziert werden können, ohne dass die Isolierung beschädigt oder entfernt werden muss. Diese kosteneffiziente und zeitsparende Methode kann bei der frühzeitigen Erkennung von korrosionsanfälligen Bereichen nützlich sein und bietet die Möglichkeit, rechtzeitig einzugreifen, bevor ein größerer Schaden entsteht.

Neben der Thermografie sind auch andere ZfP-Methoden wie die Radiografie, der gepulste Wirbelstrom und die Ultraschalldickenmessung wertvolle Bestandteile eines systematisch geplanten Prüfsystems.

Durch den Einsatz von NDT-Methoden können Unternehmen die Genauigkeit ihrer Inspektionen verbessern und die Integrität ihrer Anlagen effektiver erhalten. Der proaktive Einsatz von Technologie spielt eine entscheidende Rolle beim Schutz von Anlagen vor versteckten CUI-Bedrohungen und verringert die Wahrscheinlichkeit unerwarteter Anlagenausfälle. Ohne die Fähigkeit, Inspektionsdaten zu analysieren und zu integrieren, können jedoch selbst die fortschrittlichsten Prüfmethoden nutzlos sein.

Das Beste aus begrenzten Ressourcen machen

Eine typische Öl- und Gasanlage kann aus Zehntausenden von Ausrüstungsgegenständen bestehen, die alle durch Hunderte oder Tausende von Kilometern an Rohrleitungen miteinander verbunden sind. Inspektionen können teuer werden, wenn begrenzte Ressourcen für die Inspektion von Anlagen verwendet werden, die nicht inspiziert werden müssen. Aus diesem Grund ist ein risikobasierter Ansatz für Anlageninspektionen hilfreich, um sicherzustellen, dass begrenzte Ressourcen so effizient wie möglich eingesetzt werden.

Eine effektive und effiziente Strategie für das Management von CUI-Inspektionen setzt Prioritäten bei Ausrüstungen mit einem höheren Ausfallrisiko und bei Ausrüstungen, die Bedingungen ausgesetzt sind, die die Korrosionsrate erhöhen, und sie berücksichtigt anstehende Abstellungen oder andere Wartungsereignisse, um sicherzustellen, dass die Arbeiten optimal geplant werden.

In der Praxis werden geplante Aufträge aufgrund von Ressourcenknappheit und konkurrierenden Prioritäten häufig verschoben. Um dies zu berücksichtigen, muss ein Inspektionsmanagementsystem in der Lage sein, diese Änderungen und Verschiebungen einfach zu verfolgen (Sie können einen Link zu unserem früheren Blog über Änderungen und Verschiebungen finden).

Das Integrity Management System (IMS) von Cenosco ist ein branchenführendes Tool, das all diese Anforderungen erfüllen kann. Mit Werkzeugen, die es dem Benutzer ermöglichen, die Kritikalität von Anlagen zu bewerten, risikobasierte Entscheidungen für die Festlegung von Inspektionsintervallen zu treffen, Änderungen und Aufschübe zu verfolgen und Inspektions- und Testergebnisse zu analysieren und zu integrieren, ist IMS wirklich einzigartig in der Welt der Software für das Integritätsmanagement von Anlagen. Klicken Sie hier, um mehr zu erfahren.

Maximierung des ROI mit einer robusten CUI-Management-Strategie

Die Investition in eine umfassende Strategie für das CUI-Management mag zunächst wie ein hoher Kostenfaktor erscheinen, aber der ROI ist eindeutig. Durch die Verhinderung von Anlagenausfällen und die Vermeidung ungeplanter Ausfallzeiten können Unternehmen Millionen an Reparaturen und Produktionsausfällen einsparen. Tatsächlich haben Studien gezeigt, dass ein einziger kritischer Ausfall, der durch CUI verursacht wird, zu längeren Produktionsausfällen führen kann, die weit mehr kosten als jede Präventionsstrategie.

Realitätsnahes Beispiel für proaktives CUI-Management

Ein eindrucksvolles Beispiel für ein proaktives Management von Korrosion unter der Isolierung (CUI) stammt aus einer Anlage in Kanada. Jahrelang war man dort davon ausgegangen, dass Korrosion unter der Isolierung aufgrund des kälteren Klimas kein großes Problem darstellte.

Nach der Einführung von IMS und dem Durchlaufen des CUI Consequence Assessment Model zur Bewertung der Folgen eines Ausfalls der wichtigsten Ausrüstungsgegenstände wurden Ausrüstungsgegenstände zur Inspektion identifiziert, die nie zuvor als hohes Risiko für CUI angesehen worden waren. Bei der nächsten Inspektion wurde auf der Grundlage der Ergebnisse des Modells beschlossen, die Isolierung von einem kritischen Ausrüstungsteil zu entfernen - einer Säule, die seit vielen Jahren in Betrieb war. Was sie fanden, war augenöffnend.

Unter der Isolierung hatte sich im Laufe der Zeit völlig unbemerkt schwere Korrosion gebildet. Obwohl es keine sichtbaren Lecks oder äußere Anzeichen von Schäden gab, war die Säule in gefährlicher Weise gefährdet. Da das Problem frühzeitig erkannt wurde, konnte die Anlage glücklicherweise die Säule ersetzen, bevor sie vollständig ausfiel. So konnte ein ungeplanter Stillstand vermieden werden, der zu monatelangen kostspieligen Ausfallzeiten hätte führen können.

Noch beeindruckender sind die finanziellen Auswirkungen dieses proaktiven Ansatzes. Durch die frühzeitige Erkennung der Korrosion blieb genug Zeit, um eine Ersatzsäule zu beschaffen und die Reparatur zu planen, ohne den Betrieb zu unterbrechen. Die Zeit- und Geldersparnis war so beträchtlich, dass sich die Investition in das Integritätsmanagementsystem über viele Jahre hinweg lohnte.

Dieses Beispiel verdeutlicht, wie wichtig es ist, nicht davon auszugehen, dass die Isolierung nichts Bedenkliches verbirgt. Mit regelmäßigen Inspektionen und fortschrittlichen Erkennungsmethoden können Unternehmen potenziell katastrophale Ausfälle verhindern und einen reibungslosen Betrieb aufrechterhalten. In diesem Fall ersparte eine strategische Inspektion monatelange Ausfallzeiten und Produktionsausfälle in Millionenhöhe - ein klarer Beweis für den Wert eines proaktiven CUI-Managements.

Ein kontinuierlicher Verbesserungsprozess

Der Kampf gegen CUI ist keine einmalige Anstrengung, sondern ein kontinuierlicher Verbesserungszyklus. So wie sich die Industrie weiterentwickelt, so entwickeln sich auch die Werkzeuge, Techniken und Materialien, die für den Korrosionsschutz zur Verfügung stehen. Es ist wichtig, die CUI-Strategien regelmäßig zu überprüfen und zu aktualisieren, um neue Technologien einzubeziehen, den Isolierungsbedarf neu zu bewerten und sicherzustellen, dass die Teams in den neuesten Inspektions- und Wartungspraktiken gut geschult sind.

Unternehmen sollten die Zusammenarbeit zwischen Konstruktions-, Betriebs- und Wartungsteams fördern, um CUI wirksam zu verhindern. CUI wird im Wesentlichen als eine gemeinsame Verantwortung behandelt. Dieser Ansatz hilft Unternehmen beim Aufbau einer widerstandsfähigen Infrastruktur, die über einen längeren Zeitraum Bestand hat.

Den Kampf gegen Korrosion unter der Isolierung gewinnen

Korrosion unter der Isolierung ist eine gewaltige Herausforderung, die jedoch mit einem proaktiven, multidisziplinären Ansatz wirksam bewältigt werden kann. Von intelligentem Design und regelmäßiger Überwachung bis hin zur Nutzung der neuesten Technologien können Unternehmen CUI einen Schritt voraus sein und ihre Anlagen langfristig schützen. Der Schlüssel liegt darin, wachsam zu bleiben, die Risiken immer wieder neu zu bewerten und eine Kombination von Strategien anzuwenden, die auf die individuellen Bedürfnisse jeder Einrichtung zugeschnitten sind.

Demo anfordern

Möchten Sie das IMS von Cenosco in Aktion sehen? Füllen Sie das untenstehende Formular aus, um eine Demo zu starten.