A corrosão sob isolamento (CUI) é um inimigo silencioso e oculto em ambientes industriais, sendo de particular interesse em sectores como o petróleo e o gás, a petroquímica, a produção de energia e a pasta e o papel. A CUI ocorre quando a humidade fica retida sob o isolamento, levando à corrosão de superfícies metálicas, como tubos, tanques e recipientes sob pressão. Se não for controlada, pode causar falhas no equipamento, paragens de produção, riscos de segurança e custos de reparação substanciais.

In industries where safety is critical, the consequences of unchecked CUI are not limited to production losses; failures can also lead to serious risks to human health and the environment. According to the National Association of Corrosion Engineers (Corrosion Costs and Preventive Strategies In the United States (nace.org), the total annual cost of corrosion in the U.S. is estimated to be over $276 billion or just over 3% of US GDP. Therefore, recognizing and managing CUI is not just an operational necessity; it’s a strategic imperative that can protect both your assets and your organization’s future.

Porque é que a gestão da corrosão sob o isolamento é fundamental

A CUI é um dos tipos de corrosão mais difíceis de gerir devido à sua natureza oculta. Forma-se fora da vista, por baixo de camadas de isolamento, tornando difícil a sua deteção até que já tenham ocorrido danos significativos. Esta corrosão pode afetar tubagens, tanques e recipientes sob pressão, comprometendo frequentemente equipamento crítico sem quaisquer sinais de aviso visíveis.

Muitas indústrias enfrentam este problema independentemente da localização geográfica - quer seja em climas gelados como o Canadá ou em ambientes tropicais. O isolamento não tem apenas a ver com as condições climatéricas; tem a ver com os materiais e processos envolvidos. A humidade que leva à CUI não ocorre apenas num intervalo de temperatura específico e pode causar danos no equipamento de aço-carbono desde temperaturas abaixo de zero até temperaturas acima do ponto de ebulição da água. Isto torna-a um problema generalizado em todas as regiões e sectores industriais.

Como gerir eficazmente a corrosão sob o isolamento

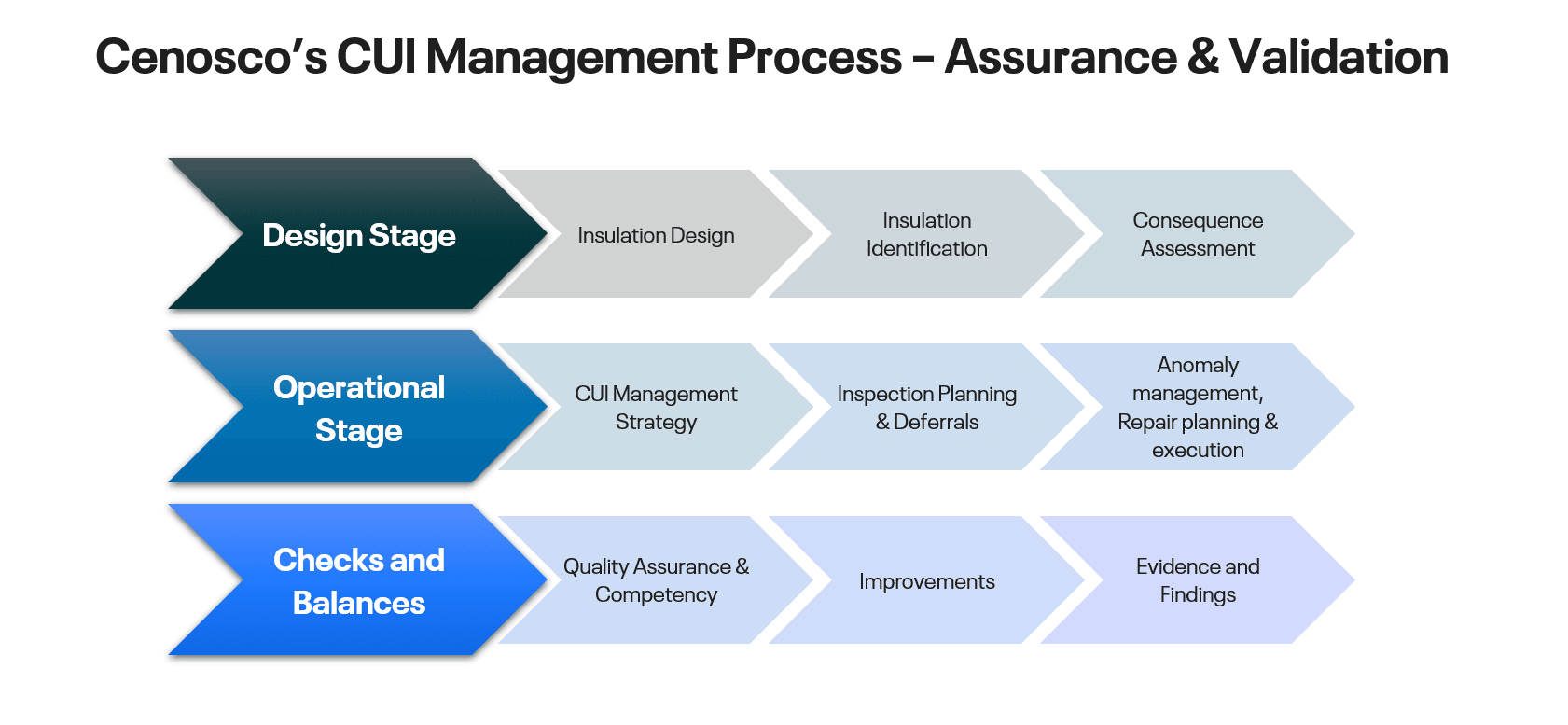

A chave para mitigar a CUI está na adoção de uma abordagem abrangente e multidisciplinar que envolve várias camadas de estratégia. Embora existam muitas formas de o fazer, aqui iremos focar-nos no Processo de Gestão de CUI da Cenosco. Esta estrutura vai além da contabilização de inspecções regulares e inclui a otimização das escolhas de design, o refinamento das práticas operacionais e a utilização de tecnologia de ponta para interagir com os sistemas de monitorização de equipamentos quase em tempo real. A estrutura passa por três etapas, descritas abaixo.

1. Decisões de conceção

A prevenção eficaz de CUI começa na fase de projeto. Por exemplo, durante novas instalações, é essencial avaliar se o isolamento é realmente necessário. Factores como a proteção térmica, a proteção contra o congelamento e os requisitos de segurança devem ser cuidadosamente considerados. Se o isolamento for inevitável, é fundamental selecionar os materiais certos - tendo em conta factores como a condutividade térmica, a permeabilidade à humidade e o potencial para ciclos térmicos. Isto implica não só escolher um isolamento que possa suportar as condições ambientais, mas também garantir que os materiais são resistentes à humidade e à corrosão.

A garantia de uma colaboração adequada entre as diferentes disciplinas de engenharia desempenhará um papel importante e contínuo na gestão das CUI. Os engenheiros de processo devem trabalhar em estreita colaboração com as equipas de integridade e manutenção para determinar a necessidade real de isolamento e as suas implicações nos riscos de corrosão. Por exemplo, embora o isolamento possa ser necessário para a conservação do calor, pode também introduzir o risco de CUI. O envolvimento neste diálogo pode levar a escolhas de projeto que reduzam estes riscos, como a utilização de métodos alternativos para a retenção de calor ou a utilização de revestimentos avançados que reduzam o risco de CUI.

Para as operações existentes, vale a pena reavaliar se o isolamento aplicado há anos ainda serve o seu objetivo. Ao longo do tempo, as condições operacionais podem mudar significativamente. Por exemplo, as modificações nos processos ou na utilização do equipamento podem tornar desnecessário um determinado isolamento. As auditorias regulares aos sistemas isolados são essenciais para identificar estas oportunidades de otimização. Ao remover o isolamento desatualizado ou desnecessário, as empresas podem efetivamente eliminar o risco de corrosão oculta e reduzir significativamente os custos de manutenção a longo prazo.

Um inventário dos tipos de isolamento e das suas condições é essencial para uma gestão eficaz das CUI. Muitas instalações têm dificuldade em identificar o equipamento isolado e os materiais utilizados. Este facto conduz frequentemente a lacunas nas estratégias de manutenção. Uma documentação abrangente dos componentes isolados pode melhorar o planeamento de inspecções e reparações. Garante que os sistemas de gestão da integridade permanecem robustos e proactivos.

2. Estratégias operacionais para a monitorização contínua

Uma vez instalado o isolamento, a gestão de CUI requer uma monitorização vigilante e uma gestão proactiva. A implementação de uma estratégia de Inspeção Baseada no Risco (RBI) é essencial para dar prioridade às inspecções com base na criticidade e suscetibilidade do equipamento a CUI. Ao identificar áreas de alto risco, as equipas podem atribuir recursos de forma eficaz e estabelecer intervalos de inspeção adaptados ao contexto operacional de cada ativo, melhorando a integridade do ativo e optimizando os orçamentos de manutenção.

As inspecções devem incluir avaliações visuais e avaliações intrusivas do estado do isolamento. A CUI pode muitas vezes estar escondida e pode não ser evidente até que o isolamento seja removido, pelo que confiar apenas em verificações visuais externas é insuficiente. Devem ser realizadas avaliações minuciosas para identificar potenciais sinais de acumulação de humidade ou corrosão, especialmente em áreas com maior risco de infiltração de água, tais como suportes de equipamento, suportes de tubos e pernas mortas.

A formação contínua também desempenha um papel essencial, garantindo que o pessoal está equipado com as mais recentes técnicas e tecnologias de inspeção. Uma força de trabalho bem informada está melhor preparada para identificar potenciais problemas de CUI, contribuindo para uma cultura de segurança e integridade que melhora o desempenho dos activos a longo prazo.

3. Inspecções regulares e manutenção proactiva

As inspecções regulares e a manutenção proactiva são componentes essenciais de uma gestão eficaz da Corrosão sob Isolamento (CUI). O estabelecimento de um calendário de inspecções previsível permite às organizações detetar precocemente potenciais problemas, ajudando a prevenir a corrosão ou danos no isolamento antes que estes se transformem em problemas significativos. Estas inspecções devem ser abrangentes, avaliando o estado do isolamento e identificando quaisquer sinais de acumulação de humidade ou corrosão que possam comprometer a integridade do ativo.

Promover uma cultura de manutenção proactiva envolve não só a resolução de problemas imediatos, mas também o planeamento da integridade dos activos a longo prazo. É fundamental documentar os resultados das inspecções e implementar acções corretivas com base nos problemas identificados. Ao rever regularmente estes dados e analisar as tendências, as organizações podem otimizar as suas estratégias de manutenção e garantir que os recursos são direcionados para as áreas mais críticas.

A incorporação de inspecções regulares e de uma filosofia de manutenção proactiva reduz significativamente a probabilidade de falhas relacionadas com as CUI. Esta abordagem sistemática não só salvaguarda a fiabilidade dos activos, como também reforça o compromisso com a excelência operacional e a segurança dentro da organização.

Tirar partido da tecnologia para a gestão de CUI

Na gestão da Corrosão sob Isolamento (CUI), a tecnologia é uma parte essencial da melhoria dos processos de deteção e manutenção. Embora as inspecções visuais constituam a base das inspecções de equipamento, devem ser complementadas por técnicas mais avançadas de ensaios não destrutivos (NDT) que permitam aos inspectores identificar potenciais áreas de entrada de água sem necessidade de remover o isolamento.

Um exemplo de um método de ensaio não destrutivo (NDT) é a termografia. A termografia, ou imagem térmica, cria imagens através da captação da radiação infravermelha emitida pelo equipamento. Este método permite ao utilizador visualizar variações na temperatura de um objeto, o que pode identificar potenciais áreas de acumulação de humidade no isolamento sem danificar ou remover o isolamento. Este método económico e que poupa tempo pode ser útil na identificação precoce de áreas susceptíveis à corrosão, proporcionando a oportunidade de intervenção atempada antes de ocorrerem danos significativos.

Para além da termografia, outros métodos NDT, como a radiografia, as correntes parasitas pulsadas e a espessura ultra-sónica, são todos valiosos num sistema de inspeção sistematicamente planeado.

Ao utilizar métodos NDT, as organizações podem melhorar a precisão das suas inspecções e manter a integridade dos seus activos de forma mais eficaz. A utilização proactiva da tecnologia desempenha um papel fundamental na proteção dos activos contra ameaças CUI ocultas, reduzindo a probabilidade de falhas inesperadas do equipamento. No entanto, sem a capacidade de analisar e integrar os dados de inspeção, mesmo os métodos de ensaio mais avançados podem ser infrutíferos

Tirar o máximo partido de recursos limitados

Uma instalação típica de petróleo e gás pode ter dezenas de milhares de peças de equipamento, todas ligadas por centenas ou milhares de quilómetros de tubagem. As inspecções podem tornar-se dispendiosas se forem gastos recursos limitados na inspeção de equipamento que não precisa de ser inspeccionado. Por este motivo, uma abordagem baseada no risco para as inspecções de equipamento é útil para garantir que os recursos limitados são aplicados da forma mais eficiente possível.

Uma estratégia eficaz e eficiente de gestão de inspecções CUI dará prioridade ao equipamento com maior probabilidade de falha e ao equipamento exposto a condições que aumentam a taxa de corrosão, e terá em conta as próximas paragens ou outros eventos de manutenção para garantir que o trabalho é programado da melhor forma.

No mundo real, os trabalhos programados são frequentemente alterados devido a pressões de recursos e prioridades concorrentes. Para ter isto em conta, um sistema de gestão de inspecções tem de ter a capacidade de acompanhar facilmente estas alterações e adiamentos (pode consultar o nosso blogue anterior sobre alterações e adiamentos).

O Sistema de Gestão da Integridade (IMS) da Cenosco é uma ferramenta líder no sector que pode responder a todos estes requisitos. Com ferramentas que permitem ao utilizador avaliar a criticidade do equipamento, tomar decisões baseadas no risco para estabelecer intervalos de inspeção, acompanhar alterações e adiamentos, e analisar e incorporar resultados de inspeção e testes, o IMS é verdadeiramente inigualável no mundo do software de gestão da integridade de activos. Clique aqui para saber mais.

Maximizar o ROI com uma estratégia robusta de gestão de CUI

Investir numa estratégia abrangente de gestão de CUI pode parecer um custo inicial elevado, mas o retorno do investimento (ROI) é claro. Ao prevenir falhas no equipamento e evitar tempos de inatividade não planeados, as empresas podem poupar milhões em reparações e perda de produção. De facto, estudos demonstraram que uma única falha crítica causada por CUI pode levar a interrupções prolongadas da produção, custando muito mais do que qualquer estratégia preventiva.

Exemplo real de gestão proactiva de CUI

Um exemplo poderoso de gestão proactiva da Corrosão sob Isolamento (CUI) vem de uma instalação no Canadá. Durante anos, o local operou sob o pressuposto de que a CUI não era uma grande preocupação devido ao seu clima mais frio.

Depois de implementarem o IMS e de utilizarem o Modelo de Avaliação de Consequências CUI para avaliarem as consequências de uma falha nas suas principais peças de equipamento, foi identificado para inspeção equipamento nunca antes considerado de alto risco para CUI. Na inspeção seguinte, com base nos resultados do modelo, decidiram remover o isolamento de uma peça crítica do equipamento - uma coluna que estava em serviço há muitos anos. O que descobriram foi revelador.

Por baixo do isolamento, desenvolveu-se uma corrosão grave ao longo do tempo, completamente despercebida. Apesar de não existirem fugas visíveis ou sinais externos de danos, a coluna estava perigosamente comprometida. Felizmente, como o problema foi detectado precocemente, a instalação pôde substituir a coluna antes que ela falhasse completamente. Isto permitiu-lhes evitar uma paragem não planeada, que poderia ter levado a meses de inatividade dispendiosa.

O que é ainda mais impressionante é o impacto financeiro desta abordagem proactiva. Ao detetar a corrosão precocemente, tiveram tempo suficiente para adquirir uma coluna de substituição e planear a reparação sem interromper as operações. As poupanças em tempo e dinheiro foram tão substanciais que o investimento no seu sistema de gestão da integridade foi justificado durante muitos anos.

Este exemplo ilustra a importância de não partir do princípio de que o isolamento não esconde nada de preocupante. Com inspecções regulares e métodos de deteção avançados, as empresas podem evitar falhas potencialmente catastróficas e manter as operações a funcionar sem problemas. Neste caso, uma inspeção estratégica poupou meses de inatividade e milhões em perda de produção - uma prova clara do valor da gestão proactiva de CUI.

Um processo contínuo de melhoria

A luta contra a CUI não é um esforço único; é um ciclo contínuo de melhoria. À medida que as indústrias evoluem, o mesmo acontece com as ferramentas, técnicas e materiais disponíveis para gerir a corrosão. É importante rever e atualizar regularmente as estratégias de CUI para incorporar novas tecnologias, reavaliar as necessidades de isolamento e garantir que as equipas estão bem treinadas nas mais recentes práticas de inspeção e manutenção.

As empresas devem promover a colaboração entre as equipas de conceção, operações e manutenção para prevenir eficazmente as CUI. Essencialmente, tratar a CUI como uma responsabilidade partilhada. Esta abordagem ajuda as organizações a construir uma infraestrutura resiliente que resiste ao longo do tempo.

Ganhar a batalha contra a corrosão sob o isolamento

A corrosão sob o isolamento é um desafio formidável, mas que pode ser gerido eficazmente com uma abordagem proactiva e multidisciplinar. Desde a conceção inteligente e a monitorização regular até à utilização das tecnologias mais recentes, as empresas podem manter-se à frente da CUI e proteger os seus activos a longo prazo. A chave é manter-se vigilante, reavaliar continuamente os riscos e adotar uma combinação de estratégias que se adaptem às necessidades específicas de cada instalação.

Pedir uma demonstração

Quer ver o IMS da Cenosco em ação? Preencha o formulário abaixo para começar com uma demonstração.