La corrosion sous isolation (CUI) est un ennemi silencieux et caché dans les environnements industriels, et présente un intérêt particulier dans des secteurs tels que le pétrole et le gaz, la pétrochimie, la production d'énergie et les pâtes et papiers. Le CUI se produit lorsque l'humidité est piégée sous l'isolation, ce qui entraîne la corrosion des surfaces métalliques telles que les tuyaux, les réservoirs et les cuves sous pression. S'il n'est pas contrôlé, il peut entraîner des pannes d'équipement, des arrêts de production, des risques pour la sécurité et des coûts de réparation considérables.

In industries where safety is critical, the consequences of unchecked CUI are not limited to production losses; failures can also lead to serious risks to human health and the environment. According to the National Association of Corrosion Engineers (Corrosion Costs and Preventive Strategies In the United States (nace.org), the total annual cost of corrosion in the U.S. is estimated to be over $276 billion or just over 3% of US GDP. Therefore, recognizing and managing CUI is not just an operational necessity; it’s a strategic imperative that can protect both your assets and your organization’s future.

Pourquoi la gestion de la corrosion sous l'isolation est essentielle

Le CUI est l'un des types de corrosion les plus difficiles à gérer en raison de sa nature cachée. Elle se forme à l'abri des regards sous les couches d'isolation, ce qui la rend difficile à détecter jusqu'à ce que des dommages importants se soient déjà produits. Cette corrosion peut affecter la tuyauterie, les réservoirs et les cuves sous pression, compromettant souvent l'équipement critique sans aucun signe d'alerte visible.

De nombreuses industries sont confrontées à ce problème, quelle que soit leur situation géographique, que ce soit dans des climats glacials comme le Canada ou dans des environnements tropicaux. L'isolation n'est pas seulement une question de conditions météorologiques, mais aussi de matériaux et de processus. L'humidité à l'origine de l'IUC ne se produit pas uniquement dans une plage de température spécifique et peut endommager les équipements en acier au carbone à des températures inférieures au point de congélation ou supérieures au point d'ébullition de l'eau. Il s'agit donc d'un problème omniprésent dans toutes les régions et tous les secteurs industriels.

Comment gérer efficacement la corrosion sous l'isolation

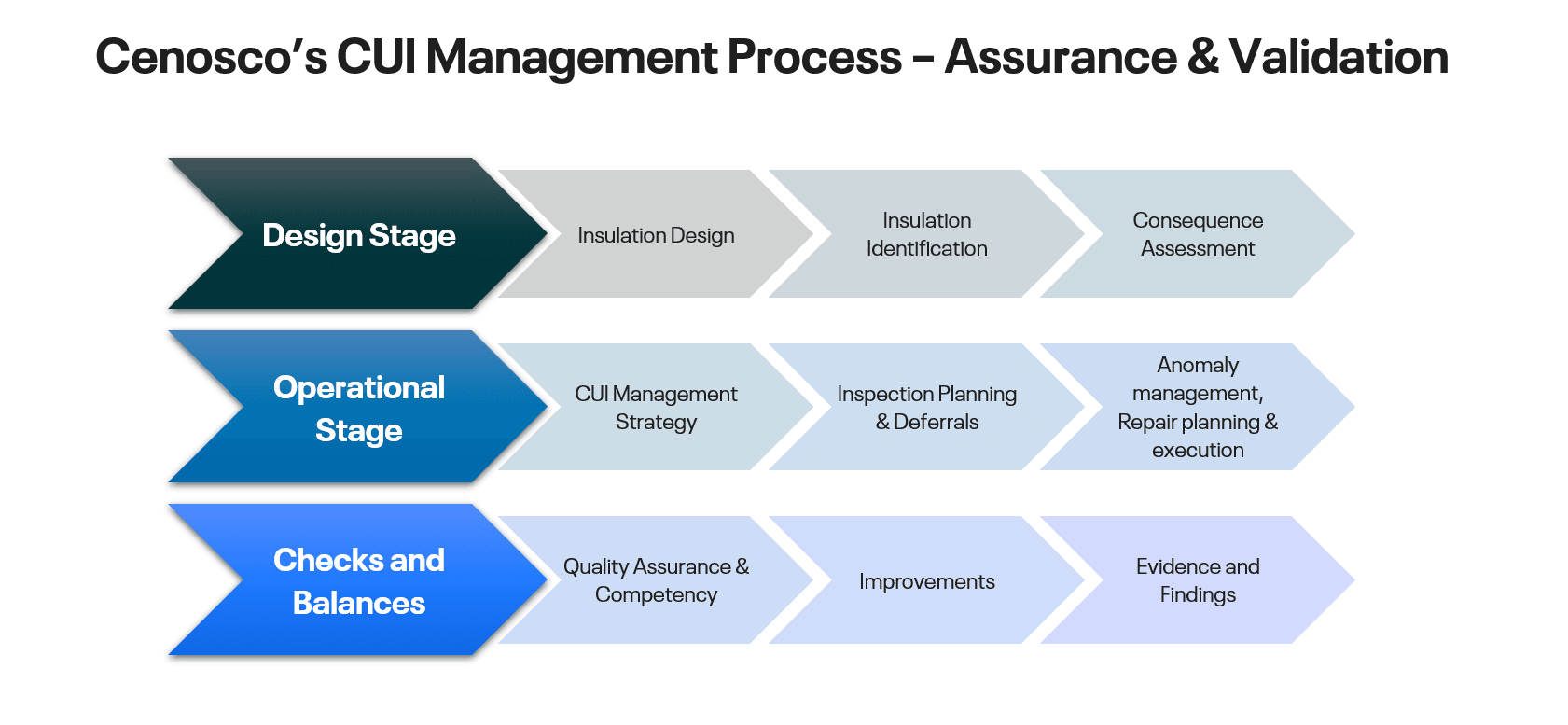

La clé de l'atténuation des CUI réside dans l'adoption d'une approche globale et multidisciplinaire qui implique plusieurs niveaux de stratégie. Bien qu'il existe de nombreuses façons d'y parvenir, nous nous concentrerons ici sur le processus de gestion des CUI de Cenosco. Ce cadre va au-delà des inspections régulières et comprend l'optimisation des choix de conception, l'affinement des pratiques opérationnelles et l'utilisation d'une technologie de pointe pour interfacer avec les systèmes de surveillance de l'équipement en temps quasi réel. Le cadre passe par trois étapes, décrites ci-dessous.

1. Décisions en matière de conception

Une prévention efficace des IUC commence dès la phase de conception. Par exemple, lors de nouvelles installations, il est essentiel d'évaluer si l'isolation est vraiment nécessaire. Des facteurs tels que la protection thermique, la protection contre le gel et les exigences de sécurité doivent être soigneusement pris en compte. Si l'isolation est inévitable, il est essentiel de choisir les bons matériaux en tenant compte de facteurs tels que la conductivité thermique, la perméabilité à l'humidité et le potentiel de cyclage thermique. Il s'agit non seulement de choisir un isolant capable de résister aux conditions environnementales, mais aussi de s'assurer que les matériaux sont résistants à l'humidité et à la corrosion.

Une collaboration adéquate entre les différentes disciplines d'ingénierie jouera un rôle important et permanent dans la gestion des CUI. Les ingénieurs des procédés doivent travailler en étroite collaboration avec les équipes chargées de l'intégrité et de la maintenance afin de déterminer le besoin réel d'isolation et ses implications sur les risques de corrosion. Par exemple, si l'isolation peut être nécessaire pour conserver la chaleur, elle peut aussi introduire le risque de CUI. Engager ce dialogue peut conduire à des choix de conception qui atténuent ces risques, tels que l'utilisation de méthodes alternatives pour la rétention de la chaleur ou l'emploi de revêtements avancés qui réduisent le risque de CUI.

Pour les opérations existantes, il est utile de réévaluer si l'isolation appliquée il y a plusieurs années remplit toujours sa fonction. Au fil du temps, les conditions d'exploitation peuvent changer de manière significative. Par exemple, des modifications dans les processus ou l'utilisation des équipements peuvent rendre certaines isolations inutiles. Des audits réguliers des systèmes isolés sont essentiels pour identifier ces possibilités d'optimisation. En éliminant l'isolation obsolète ou inutile, les entreprises peuvent éliminer efficacement le risque de corrosion cachée et réduire de manière significative les coûts de maintenance à long terme.

Un inventaire des types d'isolation et de leurs conditions est essentiel pour une gestion efficace des CUI. De nombreuses installations ont du mal à identifier les équipements isolés et les matériaux utilisés. Cela entraîne souvent des lacunes dans les stratégies de maintenance. Une documentation complète des composants isolés peut améliorer la planification des inspections et des réparations. Elle garantit que les systèmes de gestion de l'intégrité restent robustes et proactifs.

2. Stratégies opérationnelles pour le contrôle continu

Une fois l'isolation en place, la gestion des CUI nécessite une surveillance vigilante et une gestion proactive. La mise en œuvre d'une stratégie d'inspection basée sur le risque (RBI) est essentielle pour hiérarchiser les inspections en fonction de la criticité et de la sensibilité des équipements aux CUI. En identifiant les zones à haut risque, les équipes peuvent allouer des ressources de manière efficace et établir des intervalles d'inspection adaptés au contexte opérationnel de chaque actif, améliorant ainsi l'intégrité de l'actif tout en optimisant les budgets de maintenance.

Les inspections doivent comprendre à la fois des évaluations visuelles et des évaluations intrusives de l'état de l'isolation. Les défauts d'isolation sont souvent cachés et peuvent ne pas être évidents tant que l'isolation n'est pas enlevée, de sorte qu'il est insuffisant de se fier uniquement à des contrôles visuels externes. Des évaluations approfondies doivent être menées pour identifier les signes potentiels d'accumulation d'humidité ou de corrosion, en particulier dans les zones où le risque d'infiltration d'eau est le plus élevé, telles que les supports d'équipement, les suspensions de tuyaux et les pieds morts.

La formation continue joue également un rôle essentiel, en veillant à ce que le personnel soit équipé des techniques et technologies d'inspection les plus récentes. Une main-d'œuvre bien informée est mieux préparée à identifier les problèmes potentiels liés aux CUI, contribuant ainsi à une culture de la sécurité et de l'intégrité qui améliore les performances à long terme des actifs.

3. Inspections régulières et maintenance proactive

Des inspections régulières et une maintenance proactive sont des éléments essentiels d'une gestion efficace de la corrosion sous isolation (CUI). L'établissement d'un calendrier d'inspection prévisible permet aux organisations de détecter rapidement les problèmes potentiels, ce qui contribue à prévenir la corrosion ou les dommages à l'isolation avant qu'ils ne se transforment en problèmes importants. Ces inspections doivent être complètes, évaluer l'état de l'isolation et identifier tout signe d'accumulation d'humidité ou de corrosion susceptible de compromettre l'intégrité de l'actif.

Favoriser une culture de maintenance proactive implique non seulement de répondre aux préoccupations immédiates, mais aussi de planifier l'intégrité à long terme des actifs. Il est essentiel de documenter les résultats des inspections et de mettre en œuvre des mesures correctives en fonction des problèmes identifiés. En examinant régulièrement ces données et en analysant les tendances, les organisations peuvent optimiser leurs stratégies de maintenance et s'assurer que les ressources sont affectées aux domaines les plus critiques.

L'intégration d'inspections régulières et d'une philosophie de maintenance proactive réduit considérablement la probabilité de défaillances liées aux CUI. Cette approche systématique permet non seulement de préserver la fiabilité des actifs, mais aussi de renforcer l'engagement en faveur de l'excellence opérationnelle et de la sécurité au sein de l'organisation.

Tirer parti de la technologie pour la gestion des CUI

Dans la gestion de la corrosion sous isolation (CUI), la technologie est un élément essentiel de l'amélioration des processus de détection et de maintenance. Si les inspections visuelles constituent la base des inspections d'équipements, elles doivent être complétées par des techniques d'essais non destructifs (END) plus avancées qui permettent aux inspecteurs d'identifier les zones potentielles d'infiltration d'eau sans avoir à retirer l'isolation.

La thermographie est un exemple de méthode de contrôle non destructif (CND). La thermographie, ou imagerie thermique, crée des images en capturant le rayonnement infrarouge émis par l'équipement. Cette méthode permet à l'utilisateur de visualiser les variations de température d'un objet, ce qui permet d'identifier les zones potentielles d'accumulation d'humidité dans l'isolation sans endommager ou retirer l'isolation. Cette méthode économique et rapide peut s'avérer utile pour l'identification précoce des zones sensibles à la corrosion, ce qui permet d'intervenir à temps avant que des dommages importants ne se produisent.

Outre la thermographie, d'autres méthodes de CND telles que la radiographie, les courants de Foucault pulsés et l'épaisseur ultrasonique sont toutes utiles dans le cadre d'un système d'inspection planifié de manière systématique.

En employant des méthodes de CND, les organisations peuvent améliorer la précision de leurs inspections et maintenir l'intégrité de leurs actifs plus efficacement. L'utilisation proactive de la technologie joue un rôle essentiel dans la protection des actifs contre les menaces CUI cachées, réduisant ainsi la probabilité de défaillances inattendues de l'équipement. Cependant, sans la capacité d'analyser et d'intégrer les données d'inspection, même les méthodes de test les plus avancées peuvent s'avérer inutiles

Tirer le meilleur parti de ressources limitées

Une installation pétrolière et gazière typique peut comporter des dizaines de milliers d'équipements, tous reliés par des centaines ou des milliers de kilomètres de tuyaux. Les inspections peuvent devenir coûteuses si des ressources limitées sont consacrées à l'inspection d'équipements qui n'ont pas besoin d'être inspectés. C'est pourquoi il est utile d'adopter une approche fondée sur les risques pour les inspections d'équipements, afin de s'assurer que les ressources limitées sont utilisées de la manière la plus efficace possible.

Une stratégie de gestion des inspections CUI efficace et efficiente donnera la priorité aux équipements présentant un risque de défaillance plus élevé et aux équipements exposés à des conditions qui augmentent le taux de corrosion, et tiendra compte des révisions à venir ou d'autres événements de maintenance pour s'assurer que les travaux sont planifiés de manière optimale.

Dans le monde réel, les travaux programmés sont souvent déplacés en raison des pressions exercées sur les ressources et des priorités concurrentes. Pour en tenir compte, un système de gestion des inspections doit permettre de suivre facilement ces modifications et reports (vous pouvez consulter notre précédent blog sur les modifications et reports).

Le système de gestion de l'intégrité (IMS) de Cenosco est un outil de pointe qui peut répondre à toutes ces exigences. Avec des outils qui permettent à l'utilisateur d'évaluer la criticité de l'équipement, de prendre des décisions basées sur le risque pour établir des intervalles d'inspection, de garder une trace des changements et des reports, et d'analyser et d'incorporer les résultats d'inspection et de test, IMS est vraiment inégalé dans le monde des logiciels de gestion de l'intégrité des actifs. Cliquez ici pour en savoir plus.

Maximiser le retour sur investissement grâce à une stratégie robuste de gestion des CUI

Investir dans une stratégie complète de gestion des CUI peut sembler un coût initial élevé, mais le retour sur investissement (ROI) est évident. En prévenant les pannes d'équipement et en évitant les temps d'arrêt imprévus, les entreprises peuvent économiser des millions en réparations et en pertes de production. En fait, des études ont montré qu'une seule défaillance critique causée par les CUI peut entraîner des arrêts de production prolongés, coûtant bien plus cher que n'importe quelle stratégie préventive.

Exemple concret de gestion proactive des CUI

Un exemple frappant de gestion proactive de la corrosion sous l'isolation (CUI) nous vient d'une installation au Canada. Pendant des années, le site a fonctionné en supposant que la corrosion sous isolation n'était pas un problème majeur en raison de son climat plus froid.

Après avoir mis en œuvre l'IMS et utilisé le modèle d'évaluation des conséquences des CUI pour évaluer les conséquences d'une défaillance de leurs principaux équipements, des équipements qui n'avaient jamais été considérés comme présentant un risque élevé de CUI ont été identifiés en vue d'une inspection. Lors de l'inspection suivante, sur la base des résultats du modèle, ils ont décidé de retirer l'isolation d'une pièce d'équipement critique - une colonne qui était en service depuis de nombreuses années. Ce qu'ils ont découvert leur a ouvert les yeux.

Sous l'isolation, une grave corrosion s'était développée au fil du temps, sans que l'on s'en aperçoive. Malgré l'absence de fuites visibles ou de signes extérieurs de dommages, la colonne était dangereusement compromise. Heureusement, grâce à une détection précoce du problème, l'installation a pu remplacer la colonne avant qu'elle ne tombe en panne. Cela lui a permis d'éviter un arrêt imprévu qui aurait pu entraîner des mois d'immobilisation coûteuse.

Ce qui est encore plus impressionnant, c'est l'impact financier de cette approche proactive. En détectant la corrosion à un stade précoce, l'entreprise a eu le temps d'acheter une colonne de remplacement et de planifier la réparation sans interrompre les opérations. Les économies de temps et d'argent ont été si importantes que l'investissement dans leur système de gestion de l'intégrité a été justifié pour de nombreuses années à venir.

Cet exemple illustre l'importance de ne pas supposer que l'isolation ne cache rien d'inquiétant. Grâce à des inspections régulières et à des méthodes de détection avancées, les entreprises peuvent prévenir des défaillances potentiellement catastrophiques et assurer le bon déroulement de leurs opérations. Dans ce cas, une inspection stratégique a permis d'éviter des mois d'immobilisation et des millions de pertes de production, ce qui témoigne clairement de la valeur d'une gestion proactive des CUI.

Un processus d'amélioration continue

La lutte contre les IUC n'est pas un effort ponctuel ; c'est un cycle d'amélioration continue. Les outils, les techniques et les matériaux disponibles pour gérer la corrosion évoluent en même temps que les industries. Il est important de revoir et de mettre à jour régulièrement les stratégies de lutte contre les IUC pour intégrer les nouvelles technologies, réévaluer les besoins en matière d'isolation et s'assurer que les équipes sont bien formées aux dernières pratiques d'inspection et d'entretien.

Les entreprises devraient promouvoir la collaboration entre les équipes de conception, d'exploitation et de maintenance afin de prévenir efficacement les IUC. Il s'agit essentiellement de traiter les IUC comme une responsabilité partagée. Cette approche aide les organisations à construire une infrastructure résiliente qui perdure dans le temps.

Gagner la bataille contre la corrosion sous l'isolation

La corrosion sous l'isolation est un formidable défi, mais il peut être géré efficacement grâce à une approche proactive et multidisciplinaire. Grâce à une conception intelligente, à une surveillance régulière et à l'utilisation des dernières technologies, les entreprises peuvent garder une longueur d'avance sur la corrosion sous isolant et protéger leurs actifs à long terme. La clé est de rester vigilant, de réévaluer continuellement les risques et d'adopter une combinaison de stratégies qui répondent aux besoins uniques de chaque installation.

Demander une démonstration

Vous voulez voir l'IMS de Cenosco en action ? Remplissez le formulaire ci-dessous pour commencer par une démonstration.