La corrosión bajo aislamiento (CUI) es un enemigo silencioso y oculto en los entornos industriales, y reviste especial interés en sectores como el petróleo y el gas, la petroquímica, la generación de energía y la pasta y el papel. La CUI se produce cuando la humedad queda atrapada bajo el aislamiento, lo que provoca corrosión en superficies metálicas como tuberías, depósitos y recipientes a presión. Si no se controla, puede provocar fallos en los equipos, paradas de producción, riesgos para la seguridad y costes de reparación considerables.

In industries where safety is critical, the consequences of unchecked CUI are not limited to production losses; failures can also lead to serious risks to human health and the environment. According to the National Association of Corrosion Engineers (Corrosion Costs and Preventive Strategies In the United States (nace.org), the total annual cost of corrosion in the U.S. is estimated to be over $276 billion or just over 3% of US GDP. Therefore, recognizing and managing CUI is not just an operational necessity; it’s a strategic imperative that can protect both your assets and your organization’s future.

Por qué es fundamental gestionar la corrosión bajo el aislamiento

La CUI es uno de los tipos de corrosión más difíciles de controlar debido a su naturaleza oculta. Se forma fuera de la vista bajo capas de aislamiento, lo que dificulta su detección hasta que ya se han producido daños importantes. Esta corrosión puede afectar a tuberías, depósitos y recipientes a presión, y a menudo pone en peligro equipos críticos sin ninguna señal de advertencia visible.

Muchas industrias se enfrentan a este problema independientemente de su ubicación geográfica, ya sea en climas gélidos como Canadá o en entornos tropicales. El aislamiento no depende sólo de las condiciones meteorológicas, sino también de los materiales y procesos utilizados. La humedad que provoca la CUI no sólo se produce dentro de un intervalo de temperaturas específico, y puede causar daños en los equipos de acero al carbono desde temperaturas bajo cero hasta temperaturas superiores al punto de ebullición del agua. Esto hace que sea un problema generalizado en todas las regiones y sectores industriales.

Cómo gestionar eficazmente la corrosión bajo el aislamiento

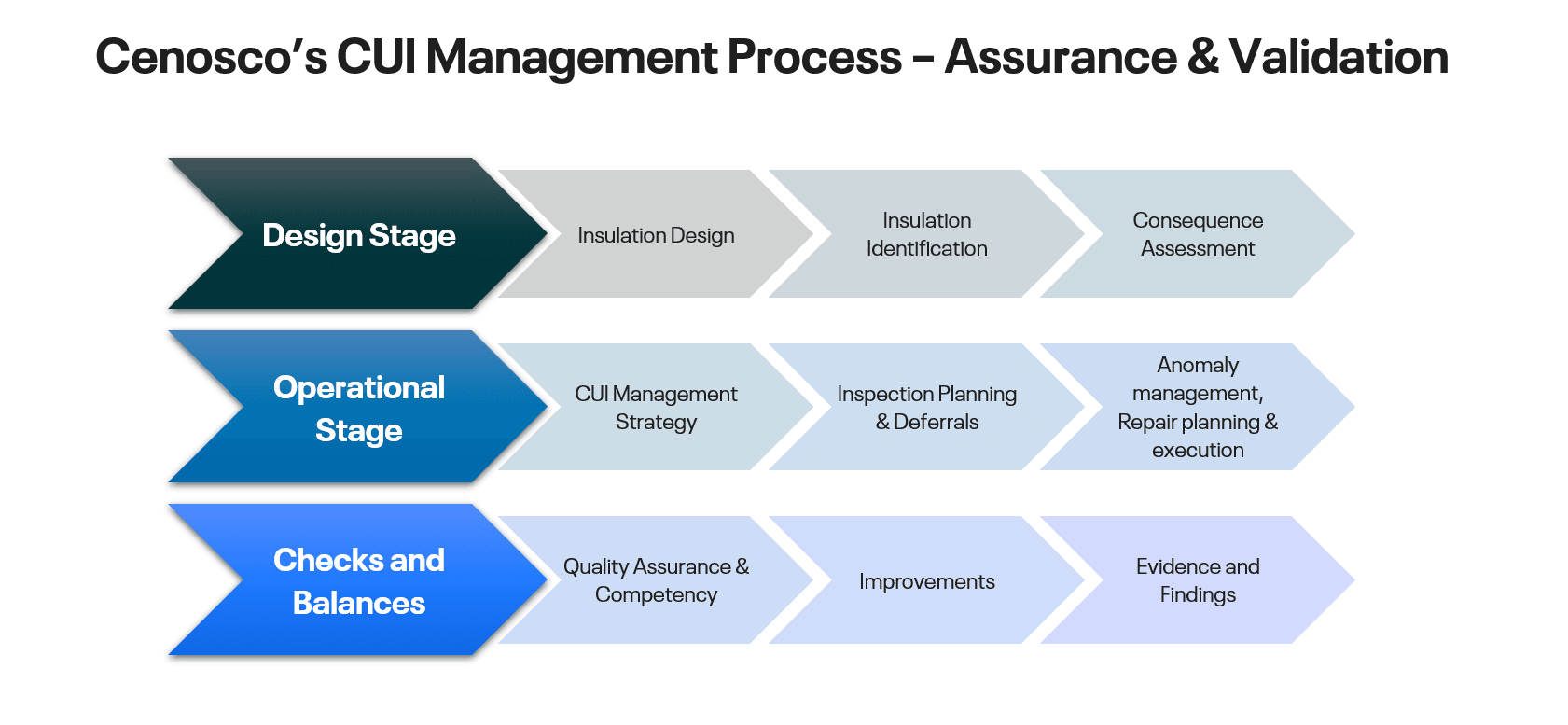

La clave para mitigar la CUI reside en adoptar un enfoque global y multidisciplinar que implique varios niveles de estrategia. Aunque hay muchas formas de hacerlo, aquí nos centraremos en el Proceso de Gestión de la CUI de Cenosco. Este marco va más allá de las inspecciones periódicas e incluye la optimización de las opciones de diseño, el perfeccionamiento de las prácticas operativas y el uso de tecnología punta para interactuar con los sistemas de supervisión de equipos casi en tiempo real. El marco pasa por tres etapas, que se describen a continuación.

1. Decisiones de diseño

La prevención eficaz de la CUI comienza en la fase de diseño. Por ejemplo, durante las nuevas instalaciones, es esencial evaluar si el aislamiento es realmente necesario. Deben tenerse muy en cuenta factores como la protección térmica, la protección contra heladas y los requisitos de seguridad. Si el aislamiento es inevitable, es fundamental seleccionar los materiales adecuados, teniendo en cuenta factores como la conductividad térmica, la permeabilidad a la humedad y la posibilidad de ciclos térmicos. Esto implica no sólo elegir un aislamiento que pueda soportar las condiciones ambientales, sino también garantizar que los materiales sean resistentes a la humedad y la corrosión.

Garantizar una colaboración adecuada entre las distintas disciplinas de ingeniería desempeñará un papel importante y continuo en la gestión de la CUI. Los ingenieros de procesos deben colaborar estrechamente con los equipos de integridad y mantenimiento para determinar la necesidad real de aislamiento y sus implicaciones en los riesgos de corrosión. Por ejemplo, aunque el aislamiento puede ser necesario para conservar el calor, también puede introducir el riesgo de CUI. Entablar este diálogo puede conducir a opciones de diseño que mitiguen estos riesgos, como el uso de métodos alternativos para la retención del calor o el empleo de revestimientos avanzados que reduzcan el riesgo de CUI.

En el caso de las operaciones existentes, merece la pena reevaluar si el aislamiento aplicado hace años sigue cumpliendo su función. Con el tiempo, las condiciones operativas pueden cambiar significativamente. Por ejemplo, las modificaciones en los procesos o en el uso de los equipos pueden hacer innecesarios determinados aislamientos. Las auditorías periódicas de los sistemas aislados son esenciales para identificar estas oportunidades de optimización. Al eliminar los aislamientos obsoletos o innecesarios, las empresas pueden eliminar eficazmente el riesgo de corrosión oculta y reducir significativamente los costes de mantenimiento a largo plazo.

Un inventario de los tipos de aislamiento y sus condiciones es esencial para una gestión eficaz de las CUI. Muchas instalaciones tienen dificultades para identificar los equipos aislados y los materiales utilizados. Esto suele provocar lagunas en las estrategias de mantenimiento. Una documentación exhaustiva de los componentes aislados puede mejorar la inspección y la planificación de las reparaciones. Garantiza que los sistemas de gestión de la integridad sigan siendo sólidos y proactivos.

2. Estrategias operativas para la vigilancia continua

Una vez instalado el aislamiento, la gestión de la CUI requiere un seguimiento atento y una gestión proactiva. La aplicación de una estrategia de Inspección Basada en el Riesgo (RBI ) es esencial para priorizar las inspecciones en función de la criticidad y susceptibilidad de los equipos a la CUI. Al identificar las áreas de alto riesgo, los equipos pueden asignar recursos de forma eficaz y establecer intervalos de inspección adaptados al contexto operativo de cada activo, mejorando la integridad de los activos y optimizando al mismo tiempo los presupuestos de mantenimiento.

Las inspecciones deben incluir tanto evaluaciones visuales como intrusivas del estado del aislamiento. A menudo, la CUI puede estar oculta y no ser evidente hasta que se retira el aislamiento, por lo que no basta con confiar únicamente en las comprobaciones visuales externas. Deben realizarse evaluaciones minuciosas para identificar posibles signos de acumulación de humedad o corrosión, especialmente en las zonas con mayor riesgo de infiltración de agua, como soportes de equipos, colgadores de tuberías y patas muertas.

La formación continua también desempeña un papel esencial, ya que garantiza que el personal esté equipado con las últimas técnicas y tecnologías de inspección. Un personal bien informado está mejor preparado para identificar posibles problemas de CUI, lo que contribuye a una cultura de seguridad e integridad que mejora el rendimiento de los activos a largo plazo.

3. Inspecciones periódicas y mantenimiento proactivo

Las inspecciones periódicas y el mantenimiento proactivo son componentes esenciales de una gestión eficaz de la corrosión bajo aislamiento (CUI). Establecer un calendario de inspecciones predecible permite a las organizaciones detectar posibles problemas en una fase temprana, lo que ayuda a prevenir la corrosión o los daños en el aislamiento antes de que se conviertan en problemas importantes. Estas inspecciones deben ser exhaustivas, evaluando el estado del aislamiento e identificando cualquier signo de acumulación de humedad o corrosión que pueda comprometer la integridad de los activos.

Fomentar una cultura de mantenimiento proactivo implica no sólo abordar los problemas inmediatos, sino también planificar la integridad de los activos a largo plazo. Es fundamental documentar los resultados de las inspecciones y aplicar medidas correctoras en función de los problemas detectados. Mediante la revisión periódica de estos datos y el análisis de tendencias, las organizaciones pueden optimizar sus estrategias de mantenimiento y garantizar que los recursos se destinan a las áreas más críticas.

La incorporación de inspecciones periódicas y una filosofía de mantenimiento proactivo reduce significativamente la probabilidad de fallos relacionados con la CUI. Este enfoque sistemático no solo salvaguarda la fiabilidad de los activos, sino que también refuerza el compromiso con la excelencia operativa y la seguridad dentro de la organización.

Aprovechar la tecnología para la gestión de la CUI

En la gestión de la corrosión bajo aislamiento (CUI), la tecnología es una parte esencial de la mejora de los procesos de detección y mantenimiento. Aunque las inspecciones visuales constituyen la base de las inspecciones de equipos, deben complementarse con técnicas más avanzadas de ensayos no destructivos (END) que permitan a los inspectores identificar posibles zonas de entrada de agua sin necesidad de retirar el aislamiento.

Un ejemplo de método de ensayo no destructivo (END) es la termografía. La termografía, o imagen térmica, crea imágenes captando la radiación infrarroja emitida por los equipos. Este método permite al usuario ver las variaciones de temperatura de un objeto, lo que puede identificar posibles zonas de acumulación de humedad dentro del aislamiento sin dañar ni retirar el aislamiento. Este método rentable y que ahorra tiempo puede ser útil en la identificación temprana de áreas susceptibles a la corrosión, proporcionando la oportunidad de intervenir a tiempo antes de que se produzcan daños significativos.

Aparte de la termografía, otros métodos de END, como la radiografía, las corrientes parásitas pulsadas y los ultrasonidos de espesor, son valiosos en un sistema de inspección planificado sistemáticamente.

Mediante el empleo de métodos END, las organizaciones pueden mejorar la precisión de sus inspecciones y mantener la integridad de sus activos con mayor eficacia. El uso proactivo de la tecnología desempeña un papel fundamental en la protección de los activos frente a amenazas ocultas de CUI, reduciendo la probabilidad de fallos inesperados de los equipos. Sin embargo, sin la capacidad de analizar e integrar los datos de inspección, incluso los métodos de prueba más avanzados pueden resultar infructuosos.

Aprovechar al máximo los recursos limitados

Una instalación típica de petróleo y gas puede tener decenas de miles de equipos conectados por cientos o miles de kilómetros de tuberías. Las inspecciones pueden resultar caras si se invierten recursos limitados en inspeccionar equipos que no necesitan ser inspeccionados. Por esta razón, un enfoque de las inspecciones de equipos basado en el riesgo es útil para garantizar que los recursos limitados se apliquen de la manera más eficiente posible.

Una estrategia eficaz y eficiente de gestión de las inspecciones de CUI dará prioridad a los equipos con mayores probabilidades de fallo y a los expuestos a condiciones que aumentan la tasa de corrosión, y tendrá en cuenta las próximas revisiones u otros eventos de mantenimiento para garantizar que los trabajos se programen de forma óptima.

En el mundo real, los trabajos programados cambian a menudo de lugar debido a la presión de los recursos y a prioridades contrapuestas. Para tenerlo en cuenta, un sistema de gestión de inspecciones debe ser capaz de rastrear fácilmente estos cambios y aplazamientos (puede consultar nuestro anterior blog sobre cambios y aplazamientos).

El Sistema de Gestión de la Integridad (IMS) de Cenosco es una herramienta líder del sector que puede dar respuesta a todos estos requisitos. Con herramientas que permiten al usuario evaluar la criticidad de los equipos, tomar decisiones basadas en el riesgo para establecer los intervalos de inspección, realizar un seguimiento de los cambios y aplazamientos, y analizar e incorporar los resultados de las inspecciones y pruebas, IMS no tiene parangón en el mundo del software de gestión de la integridad de los activos. Haga clic aquí para obtener más información.

Maximizar el retorno de la inversión con una sólida estrategia de gestión de la CUI

Invertir en una estrategia integral de gestión de CUI puede parecer un coste inicial elevado, pero el retorno de la inversión (ROI) es evidente. Al prevenir fallos en los equipos y evitar tiempos de inactividad imprevistos, las empresas pueden ahorrar millones en reparaciones y pérdidas de producción. De hecho, los estudios han demostrado que un solo fallo crítico causado por la CUI puede provocar interrupciones prolongadas de la producción, con un coste muy superior al de cualquier estrategia preventiva.

Ejemplo real de gestión proactiva de la CUI

Un buen ejemplo de gestión proactiva de la corrosión bajo aislamiento (CUI) procede de una instalación de Canadá. Durante años, la planta había operado bajo el supuesto de que la CUI no era una preocupación importante debido a su clima más frío.

Tras implantar el IMS y utilizar el modelo de evaluación de consecuencias de CUI para evaluar las consecuencias de un fallo en sus principales equipos, se identificaron para su inspección equipos que nunca antes se habían considerado de alto riesgo de CUI. En la siguiente inspección, basándose en los resultados del modelo, decidieron retirar el aislamiento de una pieza crítica del equipo: una columna que llevaba muchos años en servicio. Lo que encontraron fue revelador.

Debajo del aislamiento se había desarrollado una grave corrosión con el paso del tiempo, totalmente inadvertida. A pesar de que no había fugas visibles ni signos externos de daños, la columna estaba en peligro. Afortunadamente, al detectar el problema a tiempo, la instalación pudo sustituir la columna antes de que fallara por completo. Esto les permitió evitar una parada imprevista, que podría haber provocado meses de costosos periodos de inactividad.

Lo que es aún más impresionante es el impacto financiero de este enfoque proactivo. Al detectar la corrosión a tiempo, tuvieron tiempo suficiente para adquirir una columna de repuesto y planificar la reparación sin interrumpir las operaciones. El ahorro de tiempo y dinero fue tan considerable que la inversión en su sistema de gestión de la integridad quedó justificada durante muchos años.

Este ejemplo ilustra la importancia de no dar por sentado que el aislamiento no esconde nada preocupante. Con inspecciones periódicas y métodos de detección avanzados, las empresas pueden evitar fallos potencialmente catastróficos y mantener el buen funcionamiento de sus operaciones. En este caso, una inspección estratégica ahorró meses de inactividad y millones en pérdidas de producción, un claro testimonio del valor de la gestión proactiva de la CUI.

Un proceso continuo de mejora

La lucha contra la CUI no es un esfuerzo puntual, sino un ciclo continuo de mejora. A medida que las industrias evolucionan, también lo hacen las herramientas, técnicas y materiales disponibles para gestionar la corrosión. Es importante revisar y actualizar periódicamente las estrategias de CUI para incorporar nuevas tecnologías, reevaluar las necesidades de aislamiento y garantizar que los equipos estén bien formados en las últimas prácticas de inspección y mantenimiento.

Las empresas deben promover la colaboración entre los equipos de diseño, operaciones y mantenimiento para prevenir eficazmente la CUI. Esencialmente, tratar la CUI como una responsabilidad compartida. Este enfoque ayuda a las organizaciones a construir una infraestructura resistente que perdure en el tiempo.

Ganar la batalla a la corrosión bajo el aislamiento

La corrosión bajo aislamiento es un reto formidable, pero puede gestionarse eficazmente con un enfoque proactivo y multidisciplinar. Desde el diseño inteligente y la supervisión periódica hasta el aprovechamiento de las últimas tecnologías, las empresas pueden adelantarse a la CUI y proteger sus activos a largo plazo. La clave está en mantenerse alerta, reevaluar continuamente los riesgos y adoptar una combinación de estrategias que se adapten a las necesidades específicas de cada instalación.

Solicitar una demostración

¿Desea ver el IMS de Cenosco en acción? Rellene el siguiente formulario para comenzar con una demostración.