Zwei der Hauptziele von HSSE-Programmen (Gesundheit, Sicherheit und Umwelt) in der Öl- und Gasindustrie sind die Beseitigung von Leckagen und die Vermeidung kostspieliger Unterbrechungen des Durchsatzes. Um diese Ziele zu erreichen, wird den Managementprogrammen für Druckanlagen (Kessel, Wärmetauscher, Tanks usw.) zu Recht große Aufmerksamkeit geschenkt, da ein Ausfall der Anlagen katastrophale Auswirkungen auf Gesundheit und Umwelt sowie auf die Produktivität haben kann.

Nicht weniger wichtig sind die Flanschverbindungen zwischen den einzelnen Ausrüstungsgegenständen. Selbst eine mittelgroße Anlage kann Zehn- oder Hunderttausende von Flanschverbindungen haben, die jeweils unter sehr unterschiedlichen physikalischen Bedingungen arbeiten. Aus Erfahrung wissen wir, dass sie eine bedeutende Quelle von Verlusten der primären Sicherheitshülle (LOPC) sind und somit ein erhebliches Risiko für die menschliche Gesundheit und die Umwelt darstellen.

Wir werden in einer Minute darüber sprechen, wie diese Flansche zu handhaben sind, aber zuerst wollen wir uns ansehen, wie sie versagen und Leckagen verhindern.

Wie kommt es zum Versagen von Flanschen?

Wenn wir über Flanschverbindungen sprechen, beziehen wir uns meist auf zwei Arten von Verbindungen. Die erste, Flansche, sind kreisförmige, verschraubte Verbindungen zwischen Geräten mit einer dazwischen liegenden Dichtung oder einem Dichtungsring. Die zweite Art, die Klemmverbindungen (allgemein als Grayloc-Verbindungen bekannt), beruht auf einer Klemme, die einen Dichtungsring zwischen der Verbindung zusammenpresst.

In beiden Fällen hilft die Kompression der Dichtungen, den Druck zu halten und das Austreten von Flüssigkeiten zu verhindern. Im Folgenden werden einige der möglichen Fehlerquellen für beide Arten von Verbindungen beschrieben:

- Unsachgemäßer Einbau: Eine unsachgemäße Ausrichtung, Materialauswahl und das Anziehen der Schrauben kann zu einer ungleichmäßigen Kompression der Dichtungen oder sogar zu Lücken zwischen den beiden Seiten der Verbindung führen, was wiederum Lecks zur Folge hat.

- Abgenutzte oder beschädigte Dichtungen: Im Laufe der Zeit können sich die in Flanschverbindungen verwendeten Dichtungen abnutzen oder Risse bilden, wodurch ihre Fähigkeit, eine Dichtung zu bilden, beeinträchtigt wird. Darüber hinaus kann eine unsachgemäße Handhabung oder Installation von Dichtungen zu Beschädigungen und unsachgemäßem Einbau führen, was wiederum Lecks zur Folge hat.

- Unangemessenes Schraubendrehmoment: Schrauben oder Bolzen, die die Flanschverbindung sichern, sorgen für die nötige Druckkraft, um sicherzustellen, dass die Dichtung den Druck im Inneren des Geräts halten kann. Im Laufe der Zeit können sich die Schrauben aufgrund von Vibrationen oder Temperaturschwankungen lockern, was zu einem Verlust der Druckkraft auf die Dichtung und somit zu Leckagen führt.

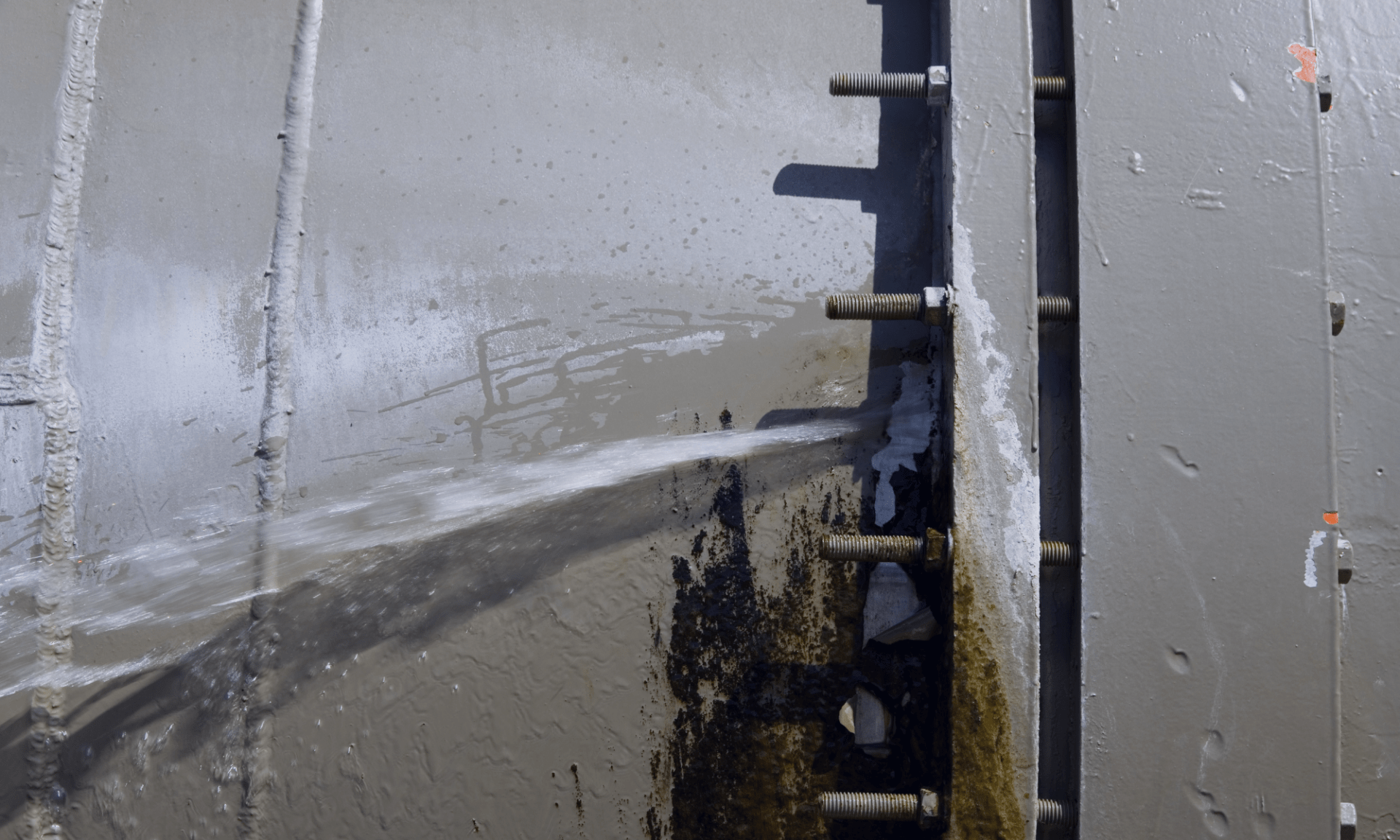

- Physikalische oder chemische Beschädigungen: Die Verformung oder Korrosion von Flanschoberflächen aufgrund von Baustellenarbeiten oder Umwelteinflüssen kann die Integrität des Flansches beeinträchtigen.

- Temperatur- und Druckschwankungen: Flansche können im Betrieb unterschiedlichen Temperaturen und Drücken ausgesetzt sein. Extreme Bedingungen oder Schwankungen, die über die Auslegungsparameter der Flansch- und Dichtungswerkstoffe hinausgehen, können zu deren Versagen führen.

Da wir nun wissen, wie und warum Flansche versagen, sollten wir darüber sprechen, wie wir dies verhindern können.

Welche Normen für den Einbau von Flanschen gibt es?

Es gibt eine ganze Reihe von Normen, die für Flansche gelten und deren Konstruktion, Abmessungen, Werkstoffe, Einbauverfahren und andere Merkmale festlegen. Die Auswahl der Flanschnormen hängt oft von der geografischen Lage der Einrichtung ab. Zu den häufig verwendeten Normen für Flansche gehören:

ASME B16.5 Norm

Diese Norm, die von der American Society of Mechanical Engineers (ASME) veröffentlicht wurde, enthält Abmessungen und Toleranzen für Stahlrohrflansche und Flanschverbindungen für Armaturen von NPS 1/2 bis NPS 24.

ASME B16.47 Norm

Diese ebenfalls von ASME veröffentlichte Norm gilt für Stahlflansche mit großem Durchmesser (NPS 26 bis NPS 60), die häufig in Hochdruckanwendungen eingesetzt werden.

ASME B31.1 & B31.3 Norm

Diese Normen beziehen sich auf Rohrleitungen, die sich typischerweise in Kraftwerken (B31.1) und Erdölraffinerien (B31.3) befinden.

EN 1092 Norm

Diese Europäische Norm legt Anforderungen für runde Stahlflansche mit PN (Pressure Nominal) Bezeichnungen von PN 6 bis PN 400 fest.

JIS B2220 Norm

Die japanische Industrienorm (JIS) spezifiziert Stahlrohrflansche für Nenndruckstufen von 5K bis 30K.

Implementierung eines umfassenden Flanschmanagementprogramms

Ein umfassendes Programm für das Management von Flanschverbindungen sollte so konzipiert sein, dass es das Risiko reduziert, indem es die oben genannten potenziellen Fehlerursachen berücksichtigt. Um dies zu erreichen, muss es eine überwältigende Anzahl von Ausrüstungsgegenständen im Auge behalten, für die jeweils spezifische Montage-, Inspektions- und Normen gelten.

Es liegt auf der Hand, dass herkömmliche Ansätze mit Tabellenkalkulationen und Papieraufzeichnungen zum Scheitern verurteilt sind.

Eine ideale Lösung würde Ihnen Inspektionschecklisten zusammen mit Montageanleitungen zur Verfügung stellen. Sie würde es Ihnen auch ermöglichen, alle relevanten Informationen vor Ort einzusehen und aufzuzeichnen, unabhängig davon, ob Sie Zugang zu einer Internetverbindung haben oder nicht. Die Planung von Inspektionen sollte mühelos sein, und die Lösung sollte sich problemlos in Ihr CMMS integrieren lassen.

Cenosco kann mit Ihnen zusammenarbeiten, um Leckagen zu beseitigen und Sie bei der Umsetzung eines umfassenden Programms für das Management von Flanschverbindungen zu unterstützen.

Wie Cenosco helfen kann

Die Flanschmanagement-Software IMS FCM von Cenosco bietet Ihnen die Möglichkeit, Ihre Inspektions- und Wartungsprogramme für Flansch- und Klemmverbindungen zu verwalten. IMS FCM enthält alle relevanten Flanschnormen und bietet eine umfassende Liste von Flanschmontage- und Anzugsprotokollen.

Mit IMS4Field können Sie dynamische Formular-Checklisten verwenden, um Ihre Auftragnehmer und Inspektoren durch die Flanschinspektion und -montage zu leiten, auch wenn Sie vor Ort arbeiten und keinen Internetzugang haben. Alle relevanten Informationen werden aufgezeichnet und gespeichert und stehen für spätere Analysen und Planungen zur Verfügung.

Kontaktieren Sie uns, um mehr über IMS FCM zu erfahren.

Demo anfordern

Sie möchten IMS FCM aus erster Hand kennen lernen? Füllen Sie das untenstehende Formular aus.

Tomislav Renić Technical Writer

Tomislav is an experienced engineer and technical communicator with over 20 years in complex systems, modeling, and project management. As a Technical Writer at Cenosco, he translates engineering concepts into clear, user-friendly documentation for software in the oil, gas, and refining industries.