Der Begriff P-F-Kurve mag wie etwas klingen, das Captain Picard auf seinen Reisen in der Fernsehserie Star Trek begegnet. In Wirklichkeit handelt es sich eher um eine Kristallkugel, die Ihnen Einblicke in die Zukunft Ihrer Anlagen gewährt. Aber Spaß beiseite, die P-F-Kurve ist ein leistungsfähiges Instrument für das Zuverlässigkeitsmanagement und die Ausfallvorhersage. Obwohl jedes Gerät irgendwann unweigerlich ausfallen wird, können Sie mit der P-F-Kurve den Nutzen maximieren, den Sie daraus ziehen können. Mit Hilfe der P-F-Kurve können Sie feststellen, wann Ihre Anlagen wahrscheinlich ausfallen werden, und Sie können vorbeugende Maßnahmen ergreifen, bevor es zu spät ist.

In diesem Artikel werden wir die P-F-Kurve genauer untersuchen, einschließlich ihrer Definition, Anwendungsfälle, Vorteile und Grenzen. Wir werden auch erörtern, wie man die P-F-Kurve für eine verbesserte Anlagenzuverlässigkeit und Instandhaltungsplanung nutzen kann.

Was ist die P-F-Kurve?

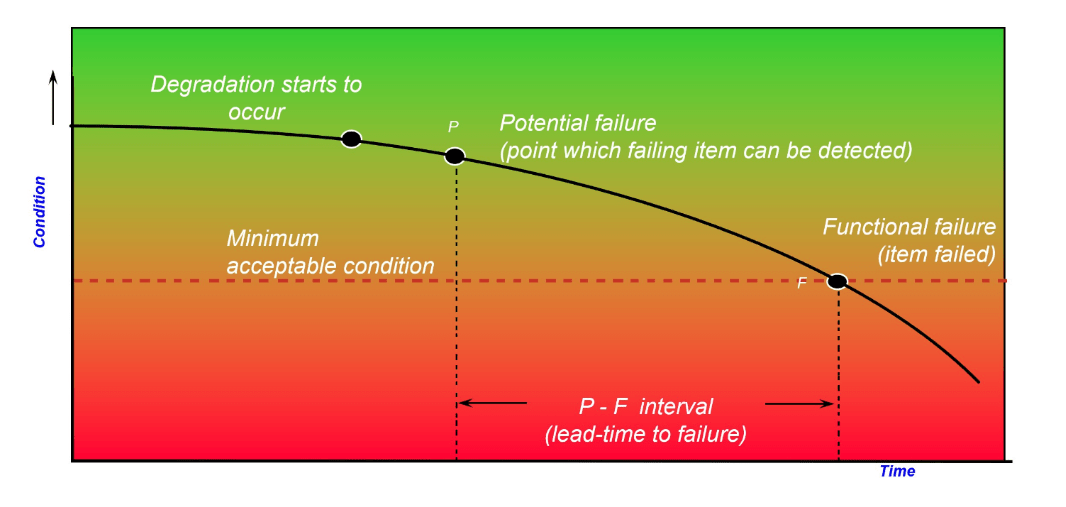

Die P-F-Kurve, auch bekannt als Prevention-Failure-Kurve, ist eine grafische Darstellung, die den Zustand von Anlagen im Laufe der Zeit veranschaulicht. Sie ermöglicht die Vorhersage und Vorbeugung von Anlagenausfällen, indem sie die Zeit (P-F-Intervall) angibt, die von der ersten Erkennung des potenziellen Ausfallzustands bis zum Funktionsausfall der Anlage vergeht. Erläutern wir die soeben erwähnten Begriffe näher:

- Potenzieller Ausfall bezieht sich auf die ersten Anzeichen einer Verschlechterung der Ausrüstung oder einer Abweichung von den normalen Betriebsbedingungen. Er dient als Warnzeichen und weist auf die Notwendigkeit initiativer Instandhaltungsmaßnahmen hin, um einen Funktionsausfall zu verhindern.

- Ein Funktionsausfall ist der Punkt, an dem das Gerät seine maximale Nutzbarkeit erreicht hat und seine vorgesehene Funktion nicht mehr erfüllen kann.

- Das P-F-Intervall ist die Zeit zwischen den beiden oben genannten Punkten. Es ist die Zeit, die von der ersten Feststellung eines potenziellen Ausfalls bis zum tatsächlichen Ausfall des Geräts vergeht.

Wie sieht die P-F-Kurve aus?

Die P-F-Kurve ist ein Diagramm, bei dem die X-Achse den zeitlichen Verlauf und die Y-Achse den funktionalen Zustand oder die Leistung des Geräts oder der Anlage darstellt.Das Diagramm beginnt mit der Bestimmung eines minimalen akzeptablen Zustands für ein Wirtschaftsgut. Das ist das niedrigste Leistungsniveau, bei dem die Anlage noch wie vorgesehen funktioniert. Im Laufe der Zeit nimmt die Leistung allmählich ab.

Nehmen wir an, ein Produktionsunternehmen hat ein Förderbandsystem, das Produkte von einem Ende der Fabrik zum anderen transportiert. Bei einer Routineinspektion stellt ein Techniker fest, dass das Förderbandsystem stärker als gewöhnlich vibriert. Diese Vibration ist ein Anzeichen für einen möglichen Ausfall und deutet darauf hin, dass die Komponenten des Systems sich verschlechtern oder das Ende ihrer Lebensdauer erreicht haben. Dieser Moment wird in der Kurve durch den P-Punkt dargestellt , der für "potential failure" steht. Er ist ein Warnzeichen dafür, dass bald eine Wartung geplant werden sollte. Der Zeitpunkt, an dem der Ausfall prognostiziert wird, wird durch den F-Punkt dargestellt, der für "Funktionsausfall" steht.

Ein längerer Abstand zwischen dem P-Punkt und dem F-Punkt gibt Ihnen mehr Zeit, das Problem zu beheben, bevor der Fehler auftritt. Am P-Punkt können Sie mit der Planung beginnen, und Sie haben Zeit, die Reparatur vorzubereiten und durchzuführen, bevor der F-Punkt erreicht wird.

Wo findet man Daten zur Erstellung von P-F-Kurven?

Die genaue Bestimmung der P- und F-Punkte ist entscheidend für die Erstellung einer effektiven P-F-Kurve. Es stellt sich jedoch die Frage, woher die Informationen für die Erstellung dieser Kurve kommen.

Zur genauen Vorhersage von Geräteausfällen können mehrere Datenquellen genutzt werden:

- Historische Daten sind eine der häufigsten Datenquellen für P-F-Kurven. Durch die Überwachung des Geräts im Laufe der Zeit und die Aufzeichnung der Zeit, die für den Ausfall der einzelnen Komponenten benötigt wird, können Sie Daten über ein Gerät sammeln und dieses Wissen dann auf andere ähnliche Geräte anwenden.

- Technische Datenblätter der Geräte: Gerätehersteller stellen oft Informationen über die erwartete Lebensdauer ihrer Produkte zur Verfügung, die auch zur Erstellung einer P-F-Kurve für diese Geräte verwendet werden können.

- Expertenwissen: Erfahrene Techniker oder Ingenieure können aufgrund ihrer Erfahrung mit ähnlichen Geräten wissen, wie lange bestimmte Komponenten voraussichtlich halten werden.

- Mit Hilfe von Sensordaten kann der Zustand von Geräten in Echtzeit überwacht und eine P-F-Kurve für diese Geräte erstellt werden.

Mithilfe dieser Datenquellen können Instandhaltungsfachleute genaue P-F-Kurven erstellen, die zur proaktiven Planung der vorbeugenden Instandhaltung, zur Priorisierung kritischer Anlagen und zur Verbesserung der allgemeinen Zuverlässigkeit verwendet werden können. Um die Wirksamkeit von P-F-Kurven zu maximieren, ist es wichtig, zuverlässige Daten zu verwenden, die Kurve zu aktualisieren, wenn neue Daten verfügbar sind, und sie in Verbindung mit anderen Werkzeugen und Techniken für die Instandhaltungsplanung zu verwenden.

Verstehen der P-F-Kurve

Um die P-F-Kurve besser zu verstehen, sollten wir darüber sprechen, wie sie im wirklichen Leben angewendet werden kann. Nehmen wir das Beispiel eines Smartphones, das aufgrund eines geringen Speicherplatzes Leistungsprobleme hat.

Erstens haben wir den potenziellen Fehler P-Punkt. Dies ist der Zeitpunkt, an dem wir bemerken, dass unser Telefon langsamer wird, verzögert oder nicht mehr reagiert.

Dann haben wir den Funktionsausfall F-Punkt. Das ist der Punkt, an dem unser Telefon seine Grenze erreicht hat und nicht mehr betriebsbereit ist. Das ist so, wie wenn Ihr Telefon einfriert und Sie es nicht mehr benutzen können. Was für ein Pech!

Und dann ist da noch das P-F-Intervall. Das ist die Zeit zwischen dem ersten Langsamwerden und dem Einfrieren des Telefons. Wir können sie verlängern, indem wir bewährte Wartungsmethoden anwenden. Wir können regelmäßig unnötige Dateien löschen, ungenutzte Apps entfernen und den Cache sowie temporäre Dateien leeren. Plötzlich haben Sie mehr Platz, und alles läuft reibungsloser.

Und schließlich gibt es noch Techniken zur Zustandsüberwachung. Dazu gehören die Überprüfung des verfügbaren Speicherplatzes, die Überwachung der Geräteleistung und die Durchführung von Diagnosetests, um mögliche Probleme zu erkennen.

Die Häufigkeit der Wartung hängt jedoch von dem P-F-Intervall ab. Wenn wir dieses Intervall kennen, wissen wir, wie oft wir die Wartung durchführen müssen. Andernfalls werden die Dateien möglicherweise nicht oft genug gelöscht, was zu einem viel früheren Ausfall führen kann.

Da haben Sie sie also, die P-F-Kurve in Aktion.

Wie wird die P-F-Kurve verwendet?

Das Ziel der P-F-Kurve ist es, das P-F-Intervall kostengünstig zu verlängern. Wenn das P-F-Intervall drei Monate beträgt, haben Sie drei Monate Zeit, um zwischen dem P und dem F zu handeln. Wenn Sie nur einmal im Jahr eine Schwingungs- oder Zustandsüberwachung durchführen, verpassen Sie die gesamte P-F-Kurve. Um dies zu vermeiden, sollten Sie die vorbeugende Instandhaltung und Zustandsüberwachung alle sechs Wochen, also in der Hälfte der P-F-Kurve, durchführen.

Wenn Sie noch gründlicher sein wollen, können Sie die Zustandsüberwachung auf einem Drittel der P-F-Kurve, also jeden Monat, durchführen. Bedenken Sie jedoch, dass die monatliche Überwachung mehr Schwingungsüberwachungsmessungen und Feldarbeit zur Messung der Schwingungen erfordert.

Vorteile und Schwächen der P-F-Kurve für das Zuverlässigkeitsmanagement von Anlagen und die Ausfallvorhersage

Wie wir bereits gesehen haben, bietet die Verwendung der P-F-Kurve für das Zuverlässigkeitsmanagement und die Instandhaltung von Anlagen zahlreiche Vorteile. Hier ist eine Liste der wichtigsten davon:

- Es ermöglicht Ihnen, das beste Gleichgewicht zwischen verschiedenen Strategien zu finden und herauszufinden, wann eine vorausschauende Wartung und andere Wartungsstrategien eingesetzt werden sollten.

- Die Kurve ermöglicht auch eine korrekte Vorhersage des Ausfallzeitraums einer Anlage, was eine proaktive Planung der vorbeugenden Wartung, die Reduzierung unerwarteter Ausfälle und die Gewährleistung eines kontinuierlichen Betriebs ermöglicht.

- Wenn Sie die P-F-Kurve verstehen, können Sie ein Gleichgewicht zwischen den verschiedenen Instandhaltungsstrategien herstellen und eine effiziente Ressourcenzuweisung und kosteneffektive Instandhaltungspraktiken sicherstellen.

- Das proaktive Eingehen auf potenzielle Ausfälle, die durch die P-F-Kurve angezeigt werden, trägt zu einer höheren Zuverlässigkeit der Anlage bei. Durch die Ergreifung von Präventivmaßnahmen auf der Grundlage der Kurvenangaben können Sie einen kontinuierlichen Betrieb sicherstellen, Störungen minimieren und Ausfallzeiten reduzieren. Dies führt zu einer verbesserten Produktivität und Kundenzufriedenheit.

Die P-F-Kurve hat jedoch einige Einschränkungen.

- Einer der Schwachpunkte ist, dass sie sich auf historische Daten stützt, die möglicherweise keine korrekte Darstellung der aktuellen oder zukünftigen Betriebsbedingungen liefern. Infolgedessen können die aus diesen Kurven gewonnenen Vorhersagen ungenau sein, was zu einer ineffektiven Instandhaltungsplanung führt.

- Obwohl die P-F-Kurve bei der Vorhersage von allmählichen Abnutzungserscheinungen zuverlässig ist, ist sie bei der Erkennung von plötzlichen oder katastrophalen Ereignissen, die zu einem Anlagenausfall führen können, möglicherweise nicht so effektiv.

- Schließlich ist die P-F-Kurve am effektivsten für die Untersuchung einzelner Anlagen oder Komponenten. In Situationen, in denen komplexe Systeme involviert sind, kann es notwendig sein, einen umfassenderen Ansatz zu verwenden, wie z. B. eine Fehlermöglichkeits- und -einflussanalyse (FMEA), um potenzielle Fehlermöglichkeiten zu identifizieren und zu behandeln.

Zusammenfassend lässt sich sagen, dass die P-F-Kurve ein wertvolles Instrument zur Vorhersage und Vermeidung von Anlagenausfällen, zur Verbesserung der Zuverlässigkeit von Anlagen und zur Optimierung von Instandhaltungsstrategien ist. Sie hat jedoch einige Einschränkungen, die bei ihrer Verwendung für die Instandhaltungsplanung berücksichtigt werden müssen.

Optimierung des Asset Reliability Management mit IMS RCM

Die IMS (Integrity Management System) Software-Suite von Cenosco beinhaltet die RCM (Reliability Centered Maintenance) Software. IMS RCM hilft bei der Optimierung Ihrer Instandhaltungsstrategie, indem es ungeplante Ausfälle verhindert und die Anlagenverfügbarkeit durch Instandhaltung verbessert. Diese Software kann zusammen mit der Kenntnis der P-F-Kurve verwendet werden, um die optimale Instandhaltungsstrategie für jede Anlage zu ermitteln. IMS RCM kann Ihnen dabei helfen, den besten Zeitpunkt für die Durchführung von Wartungsarbeiten an einer Anlage zu bestimmen, um deren Ausfall zu verhindern. Dieser Ansatz stellt sicher, dass die Wartung nur dann durchgeführt wird, wenn sie notwendig ist, was die Kosten senkt und die Verfügbarkeit der Anlage erhöht.

Mit dem IMS RCM-Tool können Sie zustandsabhängige oder zeitabhängige Instandhaltung planen. Wenn Sie eine zustandsabhängige Instandhaltung durchführen wollen, müssen Sie sich überlegen, welche Art von Zustandsüberwachung in welchem Intervall durchgeführt werden soll. Daher ist es wichtig, die P-F-Kurve zu schätzen, was die P-F-Kurve zu einem wertvollen Werkzeug für das Zuverlässigkeitsmanagement und die Ausfallvorhersage macht.

IMS RCM bietet außerdem Zugang zu einer exklusiven Bibliothek von Instandhaltungsmodellen, die es den Benutzern ermöglicht, in einem einzigen Schritt eine kosteneffiziente Instandhaltungsstrategie zu erstellen.

Darüber hinaus berechnet IMS RCM den Maintenance Efficiency Index (MEI) für jede Anlage anhand eines geführten 7-stufigen Ansatzes der RCM2-Methode. Der MEI ist eine einfache Kennzahl, mit der Sie entscheiden können, ob der Nutzen der Durchführung des Wartungsplans seine Kosten überwiegt. Durch die Verwendung des MEI in Verbindung mit der P-F-Kurve kann IMS RCM dazu beitragen, Instandhaltungsaufgaben zu optimieren und die Zuverlässigkeit von Anlagen zu verbessern.

Kontakt

Sie möchten mehr über unsere RCM-Software erfahren? Füllen Sie das untenstehende Formular aus.

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.