El término curva P-F puede sonar a algo que el Capitán Picard encontraría durante sus viajes en la serie de televisión Star Trek. En realidad, se trata más bien de una bola de cristal que le ofrece información sobre el futuro de sus activos. Dejando a un lado el humor, la curva P-F es una poderosa herramienta para la gestión de la fiabilidad de los activos y la predicción de fallos. Aunque todos los equipos acaban fallando inevitablemente, con la curva P-F puede maximizar el uso que se puede hacer de ellos. La curva P-F le ayudará a identificar cuándo es probable que fallen sus activos, lo que le permitirá tomar medidas preventivas antes de que sea demasiado tarde.

En este artículo, exploraremos la curva P-F con más detalle, incluyendo su definición, casos de uso, beneficios y limitaciones. También analizaremos cómo aprovechar el poder de la curva P-F para mejorar la fiabilidad de los activos y la planificación del mantenimiento.

¿Qué es la curva P-F?

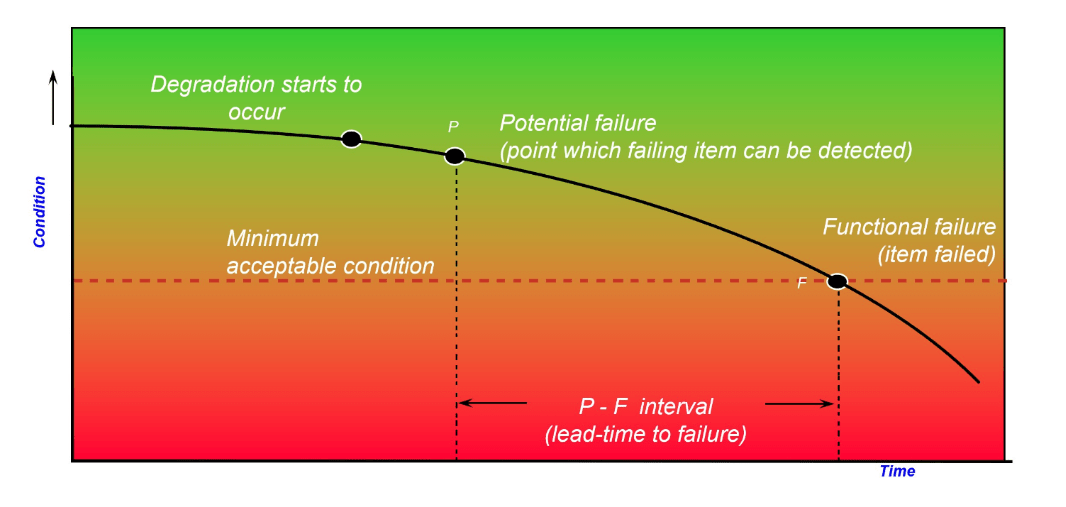

La curva P-F, también conocida como curva de prevención de fallos, es una representación gráfica que ilustra el estado de los equipos a lo largo del tiempo. Permite predecir y prevenir los fallos de los activos identificando el tiempo (intervalo P-F) que tardará el activo en experimentar un fallo funcional desde la detección inicial de la condición de fallo potencial. Vamos a explicar con más detalle cada uno de los términos que acabamos de mencionar:

- Por fallo potencial se entiende la indicación inicial de deterioro del equipo o desviación de las condiciones normales de funcionamiento. Sirve como señal de advertencia, indicando la necesidad de tomar medidas de mantenimiento para prevenir fallos funcionales.

- El fallo funcional representa el punto en el que el equipo ha alcanzado su máxima utilidad y ya no puede realizar la función prevista.

- El intervalo P-F es el tiempo transcurrido entre los dos puntos mencionados anteriormente. Es el tiempo que transcurre desde que se advierte inicialmente el fallo potencial hasta que se produce el fallo real del equipo.

¿Qué aspecto tiene la curva P-F?

La curva P-F es un gráfico en el que el eje X representa la progresión del tiempo, mientras que el eje Y representa el estado funcional o el rendimiento del equipo o activo.El gráfico comienza determinando un estado mínimo aceptable para un activo. Es decir, el nivel más bajo de rendimiento permitido para que ese activo siga funcionando según su diseño. A medida que pasa el tiempo, su rendimiento se reduce gradualmente.

Supongamos que una empresa manufacturera tiene un sistema de cintas transportadoras que lleva los productos de un extremo a otro de la fábrica. Durante una inspección rutinaria, un técnico observa que el sistema de cinta transportadora vibra más de lo habitual. Esta vibración es un signo de fallo potencial, que indica que los componentes del sistema pueden estar deteriorándose o llegando al final de su vida útil. Ese momento está representado en la curva por el punto P, que significa "fallo potencial". es una señal de advertencia de que el mantenimiento debe programarse pronto. El momento en que se prevé que se produzca el fallo está representado por el punto F, que significa " fallo funcional".

Un intervalo más largo entre el punto P y el punto F le da más tiempo para solucionar el problema antes de que se produzca el fallo. En el punto P, puedes empezar a planificar, y tienes tiempo para preparar y hacer la reparación antes de que llegue al punto F.

¿Dónde encontrar datos para construir curvas P-F?

Identificar con precisión los puntos P y F es crucial para construir una curva P-F eficaz. Sin embargo, la pregunta sigue siendo: ¿de dónde procede la información para construirla?

Se pueden utilizar varias fuentes de datos para predecir con exactitud los fallos de los equipos:

- Los datos históricos son una de las fuentes de datos más comunes para las curvas P-F. Si se supervisa el equipo a lo largo del tiempo y se registra el tiempo que tarda en fallar cada componente, se pueden recopilar datos sobre un equipo y luego aplicar estos conocimientos a otros equipos similares.

- Hojas de especificaciones de los equipos: Los fabricantes de equipos suelen facilitar información sobre la vida útil prevista de sus productos, que también puede utilizarse para crear una curva P-F para ese equipo.

- Conocimientos de expertos: Los técnicos o ingenieros experimentados pueden saber cuánto tiempo se espera que duren ciertos componentes basándose en su experiencia trabajando con equipos similares.

- Los datos de los sensores pueden utilizarse para supervisar la salud de los equipos en tiempo real, lo que también puede utilizarse para crear una curva P-F para esos equipos.

Utilizando estas fuentes de datos, los profesionales del mantenimiento pueden construir curvas P-F precisas que pueden utilizarse para programar de forma proactiva el mantenimiento preventivo, priorizar los activos críticos y mejorar la fiabilidad general. Para maximizar la eficacia de las curvas P-F, es importante utilizar datos fiables, actualizar la curva a medida que se disponga de nuevos datos y utilizarlas junto con otras herramientas y técnicas de planificación del mantenimiento.

Comprender la curva P-F

Para entender mejor la curva P-F, hablemos de cómo puede aplicarse en la vida real. Pongamos el ejemplo de un smartphone que experimenta problemas de rendimiento por falta de espacio de almacenamiento.

En primer lugar, tenemos el posible punto P de fallo. Esto es cuando empezamos a notar que nuestro teléfono se está ralentizando, lag, o convertirse en falta de respuesta.

Luego tenemos el punto F de fallo funcional. Esto es cuando nuestro teléfono ha llegado a su límite y ya no es operativo. Es como cuando tu teléfono se congela y ya no puedes usarlo. ¡Qué fastidio!

Y luego está el intervalo P-F. Es el tiempo que transcurre entre que el teléfono empieza a ir lento y se congela, y podemos prolongarlo aplicando las mejores prácticas de mantenimiento. Podemos borrar regularmente los archivos innecesarios, eliminar las aplicaciones que no usamos y borrar la caché y los archivos temporales. De repente, tienes más espacio y todo va más fluido.

Y, por último, tenemos las técnicas de control de estado. Estas técnicas pueden incluir la comprobación del espacio de almacenamiento disponible, la supervisión del rendimiento del dispositivo y la ejecución de pruebas de diagnóstico para detectar posibles problemas.

Sin embargo, la frecuencia del mantenimiento dependerá del intervalo P-F. Si conocemos este intervalo, sabremos con qué frecuencia realizar el mantenimiento. Si no, puede que no eliminemos los archivos con la frecuencia suficiente, y esto podría provocar un fallo mucho antes.

La curva P-F en acción.

¿Cómo utilizar la curva P-F?

El objetivo de la curva P-F es ampliar el intervalo P-F de forma rentable. Si el intervalo P-F es de tres meses, tiene tres meses para actuar entre la P y la F. Si sólo realiza el control de vibraciones o de estado una vez al año, se perderá toda la curva P-F. Para evitarlo, debe realizar el mantenimiento preventivo y el control de estado cada mitad de la curva P-F, es decir, cada seis semanas. Para evitarlo, debe realizar el mantenimiento preventivo y el control de estado cada mitad de la curva P-F, es decir, cada seis semanas.

Si desea ser aún más meticuloso, puede realizar la monitorización de estado en un tercio de la curva P-F, es decir, cada mes. Sin embargo, tenga en cuenta que la monitorización mensual requiere más mediciones de monitorización de vibraciones y trabajo de campo para medir las vibraciones.

Ventajas e inconvenientes de la curva P-F para la gestión de la fiabilidad de los activos y la predicción de fallos

Como ya hemos visto, la utilización de la curva P-F en la gestión y el mantenimiento de la fiabilidad de los activos ofrece numerosas ventajas. He aquí una lista de las más importantes:

- Permite encontrar el mejor equilibrio entre diferentes estrategias, calculando cuándo debe aplicarse el mantenimiento predictivo y otras estrategias de mantenimiento.

- La curva también permite predecir correctamente el plazo de avería de un activo, lo que permite programar de forma proactiva el mantenimiento preventivo, reducir las averías inesperadas y garantizar la continuidad de las operaciones.

- Si conoce la curva P-F, podrá encontrar un equilibrio entre las distintas estrategias de mantenimiento y garantizar una asignación eficaz de los recursos y unas prácticas de mantenimiento rentables.

- Abordar de forma proactiva los fallos potenciales que muestra la curva P-F contribuye a mejorar la fiabilidad de los activos. Tomando medidas preventivas basadas en las indicaciones de la curva, puede garantizar un funcionamiento continuo, minimizar las interrupciones y reducir el tiempo de inactividad. Esto conduce a una mejora de la productividad y la satisfacción del cliente.

Sin embargo, la curva P-F tiene algunas limitaciones.

- Uno de sus defectos es que se basa en datos históricos, que pueden no ofrecer una representación correcta de las condiciones de funcionamiento actuales o futuras. Como consecuencia, las predicciones obtenidas a partir de estas curvas pueden ser inexactas, lo que conduce a una planificación ineficaz del mantenimiento.

- Aunque es fiable para predecir fallos por desgaste gradual, la curva P-F puede no ser tan eficaz para detectar sucesos repentinos o catastróficos que pueden provocar el fallo del activo.

- Por último, la curva P-F es más eficaz para examinar activos o componentes individuales. En situaciones que afectan a sistemas complejos, puede ser necesario emplear un enfoque más exhaustivo, como un análisis de modos de fallo y efectos (AMFE), para identificar y abordar los posibles modos de fallo.

En conclusión, la curva P-F es una herramienta valiosa para predecir y prevenir los fallos de los activos, mejorar su fiabilidad y optimizar las estrategias de mantenimiento. Sin embargo, tiene algunas limitaciones que deben tenerse en cuenta a la hora de utilizarla para planificar el mantenimiento.

Optimización de la gestión de la fiabilidad de los activos con IMS RCM

El paquete de software IMS (Sistema de gestión de la integridad) de Cenosco incluye el software RCM (Mantenimiento centrado en la fiabilidad). IMS RCM ayuda a optimizar su estrategia de mantenimiento previniendo fallos imprevistos y mejorando la disponibilidad de los activos mediante el mantenimiento. Este software puede utilizarse junto con el conocimiento de la curva P-F para identificar la estrategia de mantenimiento óptima para cada activo. IMS RCM puede ayudarle a determinar el mejor momento para realizar el mantenimiento de un activo para evitar que falle. Este enfoque garantiza que el mantenimiento se realice sólo cuando sea necesario, lo que reduce los costes y aumenta la disponibilidad de los activos.

En la herramienta IMS RCM, puede planificar el mantenimiento basado en la condición o el mantenimiento basado en el tiempo. Si desea realizar un mantenimiento basado en la condición, debe pensar qué tipo de supervisión de la condición debe realizar y en qué intervalo. Por lo tanto, es esencial estimar la curva P-F, lo que la convierte en una valiosa herramienta para la gestión de la fiabilidad de los activos y la predicción de fallos.

IMS RCM también proporciona acceso a una biblioteca exclusiva de modelos de mantenimiento, lo que permite a los usuarios crear una estrategia de mantenimiento rentable en un solo paso.

Además, IMS RCM calcula el Índice de Eficiencia del Mantenimiento (MEI) en cada activo, utilizando un enfoque guiado de 7 pasos del método RCM2. El MEI es una métrica sencilla con la que se puede decidir si el beneficio de realizar el plan de mantenimiento supera sus costes. Utilizando el MEI junto con la curva P-F, IMS RCM puede ayudar a optimizar las tareas de mantenimiento y mejorar la fiabilidad de los activos.

Póngase en contacto con nosotros

¿Desea obtener más información sobre nuestro software RCM? Rellene el siguiente formulario.

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.