API 581, desarrollada por el Instituto Americano del Petróleo (API), es una norma fundamental en las inspecciones basadas en el riesgo (RBI).

Proporciona una metodología cuantitativa para elaborar planes de inspección adaptados al riesgo asociado a cada equipo y sus componentes.

Este enfoque se aplica a varios tipos de equipos fijos presurizados, incluidos los recipientes a presión, las tuberías, los depósitos, los dispositivos de descarga de presión (PRD) y los haces de tubos de los intercambiadores de calor.

Antes de profundizar en el API 581, distingámoslo del API 580: API 580 establece los principios generales y las directrices mínimas para el RBI.

Por otro lado, API 581 va un paso más allá al proporcionar métodos cuantitativos precisos para formular un plan de inspección. En este artículo, exploraremos con más detalle los métodos de cálculo de API 581.

Cálculo del riesgo API 581

El cálculo del riesgo API 581 consta de dos componentes principales:

- Probabilidad de fallo (POF): Se determina analizando la probabilidad de fallo del equipo. Tiene en cuenta factores como las propiedades de los materiales, las condiciones de funcionamiento y los mecanismos de daño.

- Consecuencia del fallo (COF): Se evalúa teniendo en cuenta las posibles repercusiones de un fallo del equipo, incluidos los riesgos para la seguridad, los daños medioambientales y las pérdidas económicas.

El riesgo es la Probabilidad de Fallo (POF) combinada con la Consecuencia de Fallo (COF):

Riesgo = POF x COF

La norma API 581 se divide en varias partes. La Parte 2 se centra en determinar la Probabilidad de Fallo en una Evaluación API RBI, mientras que la Parte 3 profundiza en la realización de un Análisis de Consecuencias en una Evaluación API RBI. Exploremos los detalles descritos en la norma.

API 581 - Metodología de probabilidad de fallo (POF)

API 581 Parte 2 se centra en el cálculo de la Probabilidad de Fallo (POF). Se recomiendan dos métodos:

- El método GFF: El método de Frecuencia Genérica de Fallos (GFF) predice la Probabilidad de Fallo (POF) para la pérdida de contención de los equipos de límite de presión. Ajusta los datos de fallos genéricos del sector para adaptarlos a equipos específicos mediante la incorporación de un Factor de Daños (DF) y un Factor del Sistema de Gestión (FMS).

- Método de distribución de Weibull de dos parámetros: El método de distribución de Weibull se emplea para pronosticar la probabilidad de fallo (POF) de los dispositivos de alivio de presión (PRD) y los haces de intercambiadores de calor. Este método utiliza la distribución estadística de Weibull, junto con parámetros de escala y forma, para proporcionar la representación exponencial de la POF durante un período de tiempo especificado.

El método GFF

Expliquemos un poco el método GFF, que es el más utilizado. La fórmula GFF determina la probabilidad de que un objeto de equipo falle debido a un tipo específico de daño:

Pf(t) = gff * FMS * Df(t)

donde:

- Pf(t) is the Probability of failure (POF) as a function of time;

- gff es la frecuencia genérica de fallos;

- FMS es el Factor del Sistema de Gestión; y

- Df(t) es el Factor de Daño global en función del tiempo.

La Frecuencia Genérica de Fallos (GFF)

La Frecuencia Genérica de Fallos (GFF) se fija en un valor representativo de los datos de fallos de la industria petroquímica y de refino. Estas GFF se tabulan en API 581, Parte 2, Tabla 3.1. Se utilizan tamaños de cuatro orificios para modelar escenarios de liberación (desde una pequeña fuga hasta una rotura) y la tasa de error se establece entre el 3% y el 10%.

El factor del sistema de gestión (FMS)

El Factor de Sistema de Gestión (FMS) tiene en cuenta la probabilidad de detectar daños acumulativos que conducen a la pérdida de contención antes de que se conviertan en críticos. Se correlaciona directamente con la eficacia del programa de integridad mecánica de una instalación y se aplica uniformemente a todos los componentes de la instalación. Se tienen en cuenta factores como la calidad de la inspección, la eficacia de la gestión de la corrosión y el cumplimiento de los códigos de diseño y materiales adecuados. La determinación del FMS suele implicar una evaluación estructurada, que puede incluir un cuestionario o un sistema de puntuación.

El factor de daño (FD)

La función básica del Factor de Daño (FD) es evaluar estadísticamente la cantidad de daño que puede estar presente en función del tiempo en servicio y la eficacia de la actividad de inspección para cuantificar ese daño. El FD se determina en función de aspectos como:

- Mecanismos de daño aplicables;

- Materiales de construcción;

- Servicio de procesos;

- El estado físico del componente; y

- Técnicas de inspección (y frecuencia) utilizadas para cuantificar los daños.

API 581 proporciona DF para los ocho mecanismos siguientes:

- Adelgazamiento (tanto general como local);

- Daños en el revestimiento de los componentes;

- Daños externos (adelgazamiento y agrietamiento);

- Agrietamiento por corrosión bajo tensión (SCC);

- Ataque por hidrógeno a alta temperatura (HTHA);

- Fatiga mecánica (sólo tuberías);

- Fractura frágil, incluida la fractura frágil a baja temperatura, la fragilización por baja aleación, la fragilización a 885 °F; y

- Fragilización en fase sigma.

In the API 581 standard, you’ll find detailed instructions for carrying out each of these DF calculations. Typically, a multitude of input parameters are needed for a single damage factor calculation.

API 581 - Metodología de Consecuencia de fallo (COF)

La parte 3 de la norma API 581 presenta técnicas para calcular la Consecuencia del fallo (COF), ofreciendo dos métodos:

- Nivel 1: Utiliza variables predefinidas para los fluidos más comunes.

- Nivel 2: Un enfoque más riguroso adecuado para cualquier composición de corriente de fluido.

El nivel 1 se basa en ecuaciones con un conjunto de variables bien conocidas adaptadas a los fluidos típicos de las refinerías y unidades petroquímicas. Se adapta a situaciones en las que la composición del fluido es conocida y entra dentro de los parámetros estándar.

El Nivel 2, por su parte, ofrece un análisis exhaustivo de composiciones de fluidos complejas o indefinidas. Permite una evaluación más detallada al considerar variables adicionales en comparación con el Nivel 1. Tenga en cuenta que el cálculo del COF es independiente del Factor de Daño.

Método COF de nivel 1

Veamos más de cerca el método de Nivel 1, que es el más utilizado. En este caso, los fluidos de referencia se indican en la norma API 581. El fluido de referencia más cercano en punto de ebullición y peso molecular a la sustancia en cuestión debe seleccionarse para la evaluación.

API 581 cuantifica las consecuencias de la pérdida de contención en términos de:

- Área de impacto afectada; y

- Condiciones financieras.

Área de impacto afectada consecuencia

The affected impact area assesses flammable, toxic, and non-flammable & non-toxic consequences, and accounts for both the component damage consequence area and the personnel injury consequence area.

Consecuencias financieras

La consecuencia financiera contabiliza los costes debidos a: Daños a componentes; Pérdida de producción; Lesiones (o) muertes de personal; y Daños medioambientales.

Etapas del cálculo del COF de nivel 1

La aplicación del Nivel 1 de Consecuencia de Fallo (COF) en API 581 implica los siguientes pasos:

- Estimar la tasa de liberación.

- Calcular la liberación del inventario.

- Identificar el tipo de liberación (continua o instantánea).

- Evaluar los sistemas de detección y aislamiento de fugas.

- Adjust the release rate and mass.

- Estimate the consequence area.

- Evaluar las consecuencias financieras.

You can find comprehensive guidance on executing each of these calculations in the API 581 standard.

El resultado API 581

El resultado de una evaluación API 581 RBI son las frecuencias o intervalos de inspección, el alcance del trabajo y las prioridades. Veamos cómo llegamos a este resultado.

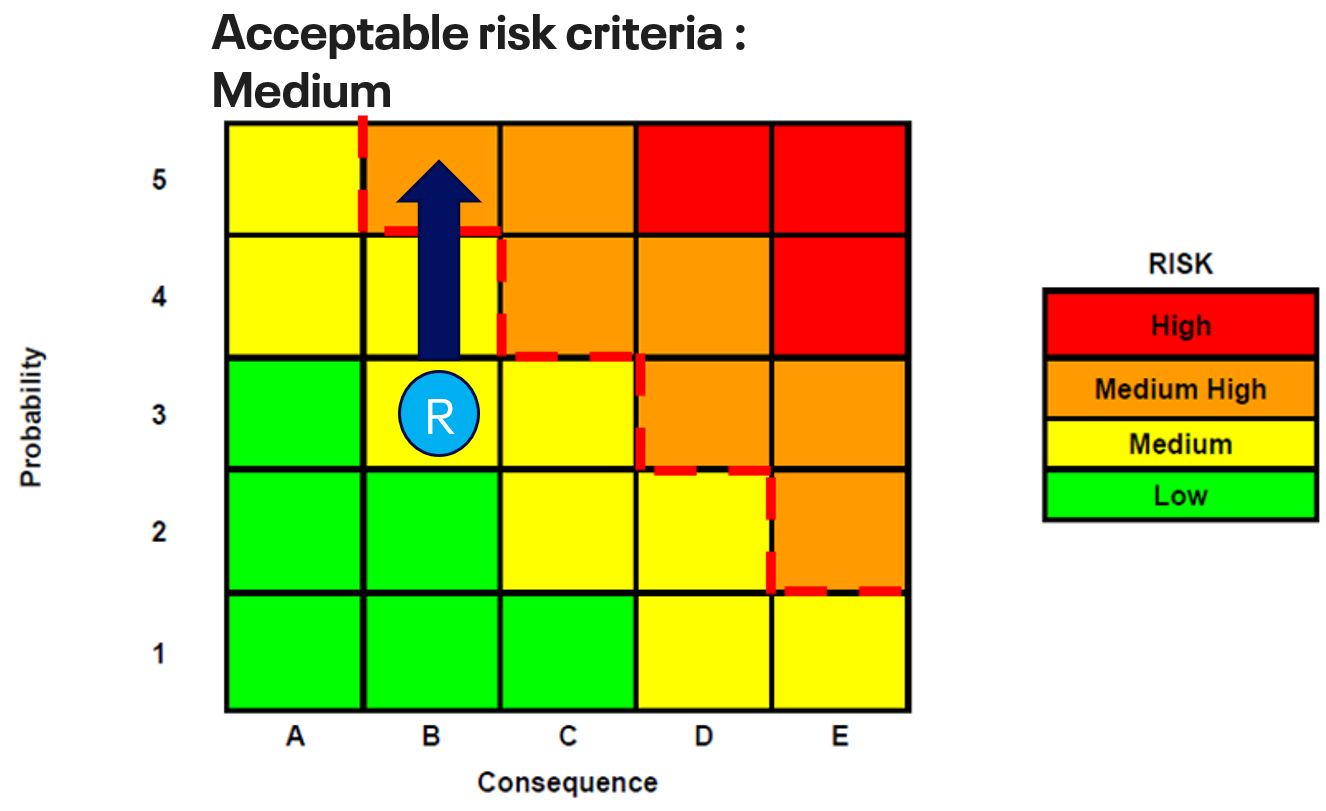

API 581 utiliza matrices de riesgo para visualizar y priorizar los riesgos vinculados a diversos equipos. Una matriz de riesgo es una herramienta gráfica sencilla que ilustra el perfil de riesgo de un activo.

Por lo general, se trata de un gráfico con la Probabilidad de Fallo (POF) en un lado y la Consecuencia de Fallo (COF) en el otro. Cada celda de la matriz representa una combinación distinta de POF y COF, lo que significa un nivel de riesgo único.

Esta matriz ayuda a identificar los equipos con niveles de alto riesgo que necesitan atención urgente y aquellos con niveles de bajo riesgo que pueden someterse a inspecciones menos frecuentes.

Los cálculos POF y COF dan como resultado una categoría POF (1, 2, 3, 4 o 5) y una categoría COF (A, B, C, D o E), basadas en rangos predeterminados descritos en la norma API 581. Estas dos categorías se trazan en la matriz de riesgos (como se representa con una "R" azul en la imagen inferior). Estas dos categorías se representan en la matriz de riesgos (como se muestra con la "R" azul en la imagen siguiente).

Además, es necesario establecer un criterio de riesgo objetivo, como "Medio" (como se ilustra en la imagen siguiente).

Tenga en cuenta que el criterio de riesgo objetivo no está definido en API 581, lo que permite a su empresa definirlo de forma independiente. Se realizan cálculos iterativos posteriores (aumentando la edad) para determinar cuándo se supera el riesgo objetivo (indicado por la flecha azul en la imagen inferior). A partir de ahí se determina el intervalo máximo de inspección y la siguiente fecha de inspección.

Al final, los cálculos de API 581 conducen a un plan de inspección detallado y adaptado al riesgo de cada pieza del equipo.

Este plan detalla cuándo (próxima fecha de inspección) y cómo (métodos de inspección y cobertura) inspeccionar. Los cálculos de riesgos API 581 ayudan a identificar y medir los riesgos para todos los equipos cubiertos, proporcionando una comprensión clara de los riesgos y cómo gestionarlos, reduciendo en última instancia los riesgos en las instalaciones de procesamiento.

IMS PEI: Soluciones integradas de inspección basadas en el riesgo

In conclusion, our IMS (PEI) software offers robust support for API 581-based RBI for pressure equipment such as piping, pressure vessels, and tanks. While we do not currently support API 581 for PRVs or bundle exchangers, our capabilities are designed to be flexible, powerful, and compliant with industry standards.

Our current implementation adheres to the 2016 edition, including the 2019 and 2020 addenda – providing a proven and mature framework that many of our clients already trust.

Our solution includes (but is not limited to) the following capabilities:

- 20+ damage factor calculations

- Configurable generic failure frequencies

- Probability and consequence of failure assessments

- Customizable inspection effectiveness criteria

- Risk and interval target configuration

- Integration of RBI outputs into inspection schedules and maintenance plans

- Degradation management with DMs (from API 571) linked to API 581 damage factors, updating barriers and linking IOWs

If you’re reviewing your RBI strategy or considering how to apply API 581 in a practical, scalable way, we’re here to support you. API 581 may not always be the optimal choice for every scenario – which is why we also offer the S-RBI methodology as an alternative. Together, we can identify the RBI approach that best fits your needs – whether it’s qualitative, semi-quantitative, or fully quantitative.

Reach out to us today to start the conversation.

¿Quiere saber más sobre IMS?

Solicite una demostración a continuación para conocer de primera mano sus posibilidades.

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.