A API 581, desenvolvida pelo American Petroleum Institute (API), é uma norma fundamental nas inspecções baseadas no risco (RBI).

Fornece uma metodologia quantitativa para a elaboração de planos de inspeção adaptados ao risco associado a cada peça de equipamento e aos seus componentes.

Esta abordagem aplica-se a vários tipos de equipamento fixo pressurizado, incluindo recipientes sob pressão, tubagens, reservatórios, dispositivos de alívio de pressão (PRD) e feixes tubulares de permutadores de calor.

Antes de nos aprofundarmos na API 581, vamos distingui-la da API 580: A API 580 estabelece os princípios gerais e as diretrizes mínimas para o RBI.

Por outro lado, a API 581 vai um passo mais além, fornecendo métodos quantitativos precisos para a formulação de um plano de inspeção. Neste artigo, iremos explorar os métodos de cálculo da API 581 em mais pormenor.

O cálculo do risco API 581

O cálculo do risco API 581 envolve dois componentes principais:

- Probabilidade de falha (POF): É determinada pela análise da probabilidade de falha do equipamento. Tem em conta factores como as propriedades dos materiais, as condições de funcionamento e os mecanismos de danos.

- Consequência da falha (COF): É avaliada tendo em conta os potenciais impactos da falha do equipamento, incluindo riscos de segurança, danos ambientais e perdas financeiras.

O risco é a Probabilidade de Falha (POF) combinada com a Consequência da Falha (COF):

Risco = POF x COF

A norma API 581 está segmentada em várias partes. A Parte 2 centra-se na determinação da Probabilidade de Falha numa Avaliação API RBI, enquanto a Parte 3 investiga a realização de uma Análise de Consequências numa Avaliação API RBI. Vamos explorar os detalhes descritos na norma.

API 581 - Metodologia de probabilidade de falha (POF)

A API 581 Parte 2 centra-se no cálculo da Probabilidade de Falha (POF). São recomendados dois métodos:

- O método GFF: O método da Frequência Genérica de Falhas (GFF) prevê a Probabilidade de Falha (POF) para a perda de contenção do equipamento de limite de pressão. Ajusta os dados genéricos de falhas da indústria para se adequarem a equipamentos específicos, incorporando um Fator de Dano (DF) e um Fator de Sistema de Gestão (FMS).

- O Método de Distribuição de Weibull de Dois Parâmetros: O método de distribuição de Weibull é utilizado para prever a Probabilidade de Falha (POF) para Dispositivos de Alívio de Pressão (PRDs) e feixes de permutadores de calor. Este método utiliza a distribuição estatística de Weibull, juntamente com parâmetros de escala e forma, para fornecer a representação exponencial da POF durante um período de tempo especificado.

O método GFF

Vamos falar um pouco sobre o método GFF, mais comummente utilizado. A fórmula GFF determina a probabilidade de um item de equipamento falhar devido a um tipo específico de dano:

Pf(t) = gff * FMS * Df(t)

onde:

- Pf(t) is the Probability of failure (POF) as a function of time;

- gff é a frequência genérica de falhas;

- FMS é o Fator Sistema de Gestão; e

- Df(t) é o fator de dano global em função do tempo.

A frequência genérica de falhas (GFF)

A frequência genérica de avarias (GFF) é fixada num valor representativo dos dados de avarias da indústria de refinação e petroquímica. Estes GFFs estão tabelados na API 581, Parte 2, Tabela 3.1. São utilizados quatro tamanhos de orifícios para modelar cenários de libertação (desde uma pequena fuga até uma rutura) e a taxa de erro é fixada entre 3% e 10%.

O fator sistema de gestão (FMS)

O Fator do Sistema de Gestão (FMS) representa a probabilidade de detetar a acumulação de danos que conduzem à perda de contenção antes de esta se tornar crítica. Está diretamente relacionado com a eficácia do programa de integridade mecânica de uma instalação e é aplicado uniformemente a todos os componentes da instalação. São tidos em consideração factores como a qualidade da inspeção, a eficácia da gestão da corrosão e a adesão a materiais e códigos de conceção adequados. A determinação do FMS envolve normalmente uma avaliação estruturada, que pode incluir um questionário ou um sistema de pontuação.

O Fator de Dano (DF)

A função básica do Fator de Dano (DF) é avaliar estatisticamente a quantidade de dano que pode estar presente em função do tempo em serviço e a eficácia da atividade de inspeção para quantificar esse dano. O DF é determinado com base em factores como:

- Mecanismos de danos aplicáveis;

- Materiais de construção;

- Serviço de processo;

- O estado físico do componente; e

- Técnicas de inspeção (e frequência) utilizadas para quantificar os danos.

A API 581 fornece DFs para os oito mecanismos seguintes:

- Desbaste (geral e local);

- Danos no revestimento do componente;

- Danos externos (desbaste e fissuras);

- Fissuração por corrosão sob tensão (SCC);

- Ataque de hidrogénio a alta temperatura (HTHA);

- Fadiga mecânica (apenas tubagem);

- Fratura frágil, incluindo fratura frágil a baixa temperatura, fragilização por baixa liga, fragilização a 885 °F; e

- Fragilização por fase Sigma.

In the API 581 standard, you’ll find detailed instructions for carrying out each of these DF calculations. Typically, a multitude of input parameters are needed for a single damage factor calculation.

API 581 - Metodologia de consequência de falha (COF)

A parte 3 da norma API 581 apresenta técnicas para calcular a Consequência da Falha (COF), oferecendo dois métodos:

- Nível 1: Utiliza variáveis predefinidas para fluidos normalmente encontrados.

- Nível 2: Uma abordagem mais rigorosa adequada a qualquer composição de fluxo de fluido.

O nível 1 baseia-se em equações com um conjunto de variáveis bem conhecidas, adaptadas para fluidos típicos encontrados em refinarias e unidades petroquímicas. É adequado para situações em que a composição do fluido é conhecida e se enquadra em parâmetros padrão.

O Nível 2, por outro lado, oferece uma análise exaustiva de composições fluidas complexas ou indefinidas. Permite uma avaliação mais pormenorizada, considerando variáveis adicionais em comparação com o Nível 1. Note-se que o cálculo do COF é independente do Fator de Dano.

Método COF de nível 1

Vamos analisar mais detalhadamente o método de Nível 1, que é o mais utilizado. Aqui, os fluidos de referência são fornecidos na API 581. O fluido de referência mais próximo em ponto de ebulição e peso molecular da substância em questão deve ser selecionado para avaliação.

A API 581 quantifica as consequências da perda de contenção em termos de:

- Zona de impacto afetada; e

- Condições financeiras.

Consequência da área de impacto afetada

The affected impact area assesses flammable, toxic, and non-flammable & non-toxic consequences, and accounts for both the component damage consequence area and the personnel injury consequence area.

Consequências financeiras

A consequência financeira é responsável pelo custo devido a: Danos em componentes; perda de produção; ferimentos (ou) mortes de pessoal; e danos ambientais.

Etapas de cálculo do nível 1 do COF

A implementação da Consequência de Falha (COF) de Nível 1 na API 581 envolve os seguintes passos:

- Estimar a taxa de libertação.

- Calcular a libertação de inventário.

- Identificar o tipo de libertação (contínua ou instantânea).

- Avaliar os sistemas de deteção e isolamento de fugas.

- Adjust the release rate and mass.

- Estimate the consequence area.

- Avaliar as consequências financeiras.

You can find comprehensive guidance on executing each of these calculations in the API 581 standard.

O resultado do API 581

O resultado de uma avaliação API 581 RBI são as frequências ou intervalos de inspeção; o âmbito do trabalho; e as prioridades. Vejamos como chegamos a este resultado.

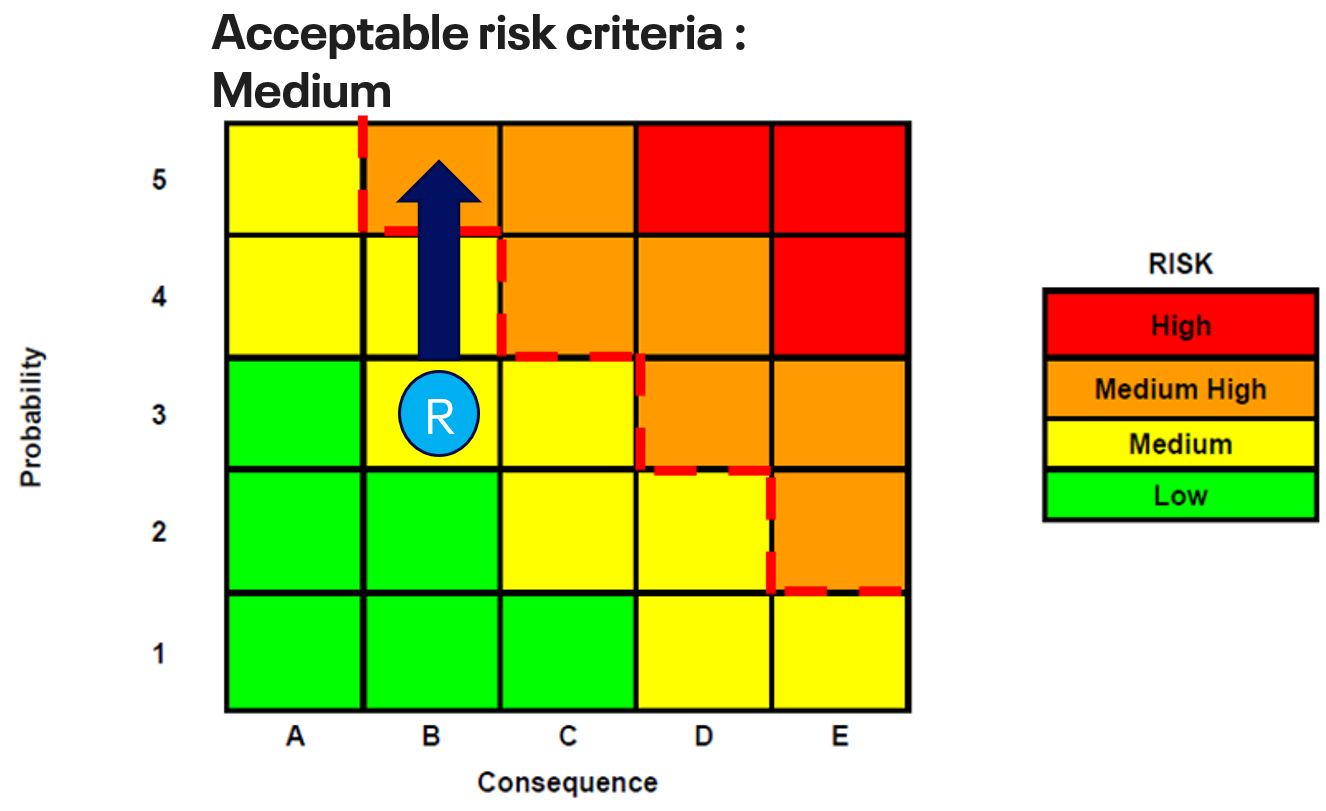

A API 581 utiliza matrizes de risco para visualizar e priorizar os riscos associados a várias peças de equipamento. Uma matriz de risco é uma ferramenta gráfica simples que ilustra o perfil de risco de um ativo.

Normalmente, trata-se de um gráfico com a Probabilidade de Falha (POF) de um lado e a Consequência da Falha (COF) do outro. Cada célula da matriz representa uma combinação distinta de POF e COF, significando um nível de risco único.

Esta matriz ajuda a identificar os equipamentos com níveis de risco elevados que necessitam de atenção urgente e aqueles com níveis de risco baixos que podem ser submetidos a inspecções menos frequentes.

Os cálculos de POF e COF resultam numa categoria de POF (1, 2, 3, 4 ou 5) e numa categoria de COF (A, B, C, D ou E), com base em intervalos pré-determinados definidos na norma API 581. Estas duas categorias são representadas na matriz de risco (conforme representado com o "R" azul na imagem abaixo).

Além disso, é necessário definir um critério de risco-alvo, como "Médio" (como ilustrado na imagem abaixo).

Note-se que o critério de risco alvo não está definido na API 581, permitindo que a sua empresa o defina de forma independente. São efectuados cálculos iterativos subsequentes (aumentando a idade) para determinar quando o risco alvo é ultrapassado (indicado pela seta azul na imagem abaixo). A partir daí, é identificado o intervalo máximo de inspeção e a data da próxima inspeção.

No final, os cálculos da API 581 conduzem a um plano de inspeção detalhado e adaptado ao risco de cada peça de equipamento.

Este plano especifica quando (data da próxima inspeção) e como (métodos de inspeção e cobertura) inspecionar. Os cálculos de risco do API 581 ajudam a identificar e medir os riscos de todos os equipamentos abrangidos, proporcionando uma compreensão clara dos riscos e da forma de os gerir, reduzindo, em última análise, os riscos nas instalações de processamento.

IMS PEI: Potenciar Soluções Integradas de Inspeção Baseadas no Risco

In conclusion, our IMS (PEI) software offers robust support for API 581-based RBI for pressure equipment such as piping, pressure vessels, and tanks. While we do not currently support API 581 for PRVs or bundle exchangers, our capabilities are designed to be flexible, powerful, and compliant with industry standards.

Our current implementation adheres to the 2016 edition, including the 2019 and 2020 addenda – providing a proven and mature framework that many of our clients already trust.

Our solution includes (but is not limited to) the following capabilities:

- 20+ damage factor calculations

- Configurable generic failure frequencies

- Probability and consequence of failure assessments

- Customizable inspection effectiveness criteria

- Risk and interval target configuration

- Integration of RBI outputs into inspection schedules and maintenance plans

- Degradation management with DMs (from API 571) linked to API 581 damage factors, updating barriers and linking IOWs

If you’re reviewing your RBI strategy or considering how to apply API 581 in a practical, scalable way, we’re here to support you. API 581 may not always be the optimal choice for every scenario – which is why we also offer the S-RBI methodology as an alternative. Together, we can identify the RBI approach that best fits your needs – whether it’s qualitative, semi-quantitative, or fully quantitative.

Reach out to us today to start the conversation.

Quer saber mais sobre a IMS?

Solicite uma demonstração abaixo para obter uma visão em primeira mão das suas capacidades!

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.