L'API 581, développée par l'American Petroleum Institute (API), est une norme essentielle pour les inspections basées sur le risque (RBI).

Il fournit une méthodologie quantitative permettant d'élaborer des plans d'inspection adaptés au risque associé à chaque équipement et à ses composants.

Cette approche s'applique à divers types d'équipements fixes sous pression, notamment les appareils à pression, les tuyauteries, les réservoirs, les dispositifs de décompression (PRD) et les faisceaux de tubes d'échangeurs de chaleur.

Avant d'approfondir l'API 581, distinguons-la de l'API 580 : L'API 580 définit les principes généraux et les lignes directrices minimales pour le RBI.

En revanche, l'API 581 va plus loin en fournissant des méthodes quantitatives précises pour formuler un plan d'inspection. Dans cet article, nous allons explorer plus en détail les méthodes de calcul de l'API 581.

Le calcul des risques de l'API 581

Le calcul du risque selon l'API 581 comprend deux éléments principaux :

- Probabilité de défaillance (POF): Elle est déterminée par l'analyse de la probabilité de défaillance de l'équipement. Elle prend en compte des facteurs tels que les propriétés des matériaux, les conditions de fonctionnement et les mécanismes d'endommagement.

- Conséquence de la défaillance (COF): Elle est évaluée en considérant les impacts potentiels d'une défaillance de l'équipement, y compris les risques pour la sécurité, les dommages environnementaux et les pertes financières.

Le risque est la probabilité d'échec (POF) combinée à la conséquence de l'échec (COF) :

Risque = POF x COF

La norme API 581 est divisée en plusieurs parties. La partie 2 se concentre sur la détermination de la probabilité de défaillance dans une évaluation RBI de l'API, tandis que la partie 3 se penche sur la réalisation d'une analyse des conséquences dans une évaluation RBI de l'API. Explorons les détails décrits dans la norme.

API 581 - Méthodologie de la probabilité de défaillance (POF)

La partie 2 de l'API 581 se concentre sur le calcul de la probabilité de défaillance (POF). Deux méthodes sont recommandées :

- La méthode GFF: La méthode GFF (Generic Failure Frequency) prédit la probabilité de défaillance (POF) pour la perte de confinement d'un équipement d'enveloppe de pression. Elle ajuste les données de défaillance génériques de l'industrie en fonction de l'équipement spécifique en incorporant un facteur de dommage (DF) et un facteur de système de gestion (FMS).

- La méthode de distribution de Weibull à deux paramètres: La méthode de distribution de Weibull est utilisée pour prévoir la probabilité de défaillance (POF) des dispositifs de décompression (PRD) et des faisceaux d'échangeurs de chaleur. Cette méthode utilise la distribution statistique de Weibull, ainsi que des paramètres d'échelle et de forme, pour fournir une représentation exponentielle de la POF sur une période donnée.

La méthode GFF

Détaillons un peu la méthode GFF, la plus couramment utilisée. La formule GFF détermine la probabilité qu'un objet d'équipement tombe en panne à cause d'un type de dommage spécifique :

Pf(t) = gff * FMS * Df(t)

où :

- Pf(t) is the Probability of failure (POF) as a function of time;

- gff est la fréquence de défaillance générique ;

- FMS est le facteur du système de gestion ; et

- Df(t) est le facteur de dommage global en fonction du temps.

La fréquence générique des défaillances (GFF)

La fréquence générique de défaillance (GFF) est fixée à une valeur représentative des données de défaillance de l'industrie du raffinage et de la pétrochimie. Ces FGF sont présentées dans le tableau 3.1 de la partie 2 de l'API 581. Quatre tailles de trous sont utilisées pour modéliser les scénarios de rejet (d'une petite fuite à une rupture) et le taux d'erreur est fixé entre 3 % et 10 %.

Le facteur système de gestion (FMS)

Le facteur du système de gestion (FMS) tient compte de la probabilité de détecter l'accumulation de dommages conduisant à une perte de confinement avant qu'elle ne devienne critique. Il est directement lié à l'efficacité du programme d'intégrité mécanique d'une installation et s'applique uniformément à tous les composants de l'installation. Des facteurs tels que la qualité des inspections, l'efficacité de la gestion de la corrosion et le respect des matériaux appropriés et des codes de conception sont pris en considération. La détermination du SGF implique généralement une évaluation structurée, qui peut inclure un questionnaire ou un système de notation.

Le facteur de dommage (FD)

La fonction de base du facteur de dommage (FD) est d'évaluer statistiquement la quantité de dommages qui peuvent être présents en fonction du temps en service et l'efficacité de l'activité d'inspection pour quantifier ces dommages. Le FD est déterminé sur la base d'éléments tels que

- Mécanismes d'endommagement applicables ;

- Matériaux de construction ;

- Service d'exécution des décisions de justice ;

- l'état physique du composant ; et

- Techniques d'inspection (et fréquence) utilisées pour quantifier les dommages.

L'API 581 fournit des DF pour les huit mécanismes suivants :

- L'éclaircissement (général et local) ;

- Endommagement du revêtement des composants ;

- Dommages externes (amincissement et fissuration) ;

- La fissuration par corrosion sous contrainte (SCC) ;

- Attaque par l'hydrogène à haute température (HTHA) ;

- Fatigue mécanique (tuyauterie uniquement) ;

- Rupture fragile, y compris rupture fragile à basse température, fragilisation des alliages faibles, fragilisation à 885 °F ; et

- Fragilisation en phase sigma.

In the API 581 standard, you’ll find detailed instructions for carrying out each of these DF calculations. Typically, a multitude of input parameters are needed for a single damage factor calculation.

API 581 - Méthodologie des conséquences de la défaillance (COF)

La partie 3 de la norme API 581 présente les techniques de calcul de la conséquence de la défaillance (COF), en proposant deux méthodes :

- Niveau 1: Utilise des variables prédéfinies pour les fluides couramment rencontrés.

- Niveau 2: Une approche plus rigoureuse adaptée à la composition de n'importe quel flux de fluide.

Le niveau 1 repose sur des équations avec un ensemble de variables bien connues, adaptées aux fluides typiques que l'on trouve dans les raffineries et les unités pétrochimiques. Il convient aux situations où la composition du fluide est connue et entre dans les paramètres standard.

Le niveau 2, quant à lui, offre une analyse approfondie des compositions fluides complexes ou non définies. Il permet une évaluation plus détaillée en prenant en compte des variables supplémentaires par rapport au niveau 1. Il convient de noter que le calcul du COF est indépendant du facteur de dommage.

Niveau 1 Méthode COF

Examinons de plus près la méthode de niveau 1, qui est la plus utilisée. Dans ce cas, les fluides de référence sont fournis dans l'API 581. Le fluide de référence dont le point d'ébullition et le poids moléculaire sont les plus proches de la substance en question doit être sélectionné pour l'évaluation.

L'API 581 quantifie les conséquences d'une perte de confinement en termes de :

- Zone d'impact affectée ; et

- Conditions financières.

Zone d'impact affectée conséquence

The affected impact area assesses flammable, toxic, and non-flammable & non-toxic consequences, and accounts for both the component damage consequence area and the personnel injury consequence area.

Conséquences financières

Les conséquences financières représentent les coûts liés aux éléments suivants : dommages aux composants, perte de production, blessures (ou décès) du personnel et dommages à l'environnement : Dommages aux composants ; perte de production ; blessures (ou) décès du personnel ; et dommages environnementaux.

Étapes du calcul du COF de niveau 1

La mise en œuvre de la conséquence de défaillance (COF) de niveau 1 dans l'API 581 implique les étapes suivantes :

- Estimer le taux de libération.

- Calculer la libération des stocks.

- Identifier le type de rejet (continu ou instantané).

- Évaluer les systèmes de détection et d'isolation des fuites.

- Adjust the release rate and mass.

- Estimate the consequence area.

- Évaluer les conséquences financières.

You can find comprehensive guidance on executing each of these calculations in the API 581 standard.

Le résultat de l'API 581

Le résultat d'une évaluation API 581 RBI est la fréquence ou les intervalles d'inspection, l'étendue des travaux et les priorités. Voyons comment nous parvenons à ce résultat.

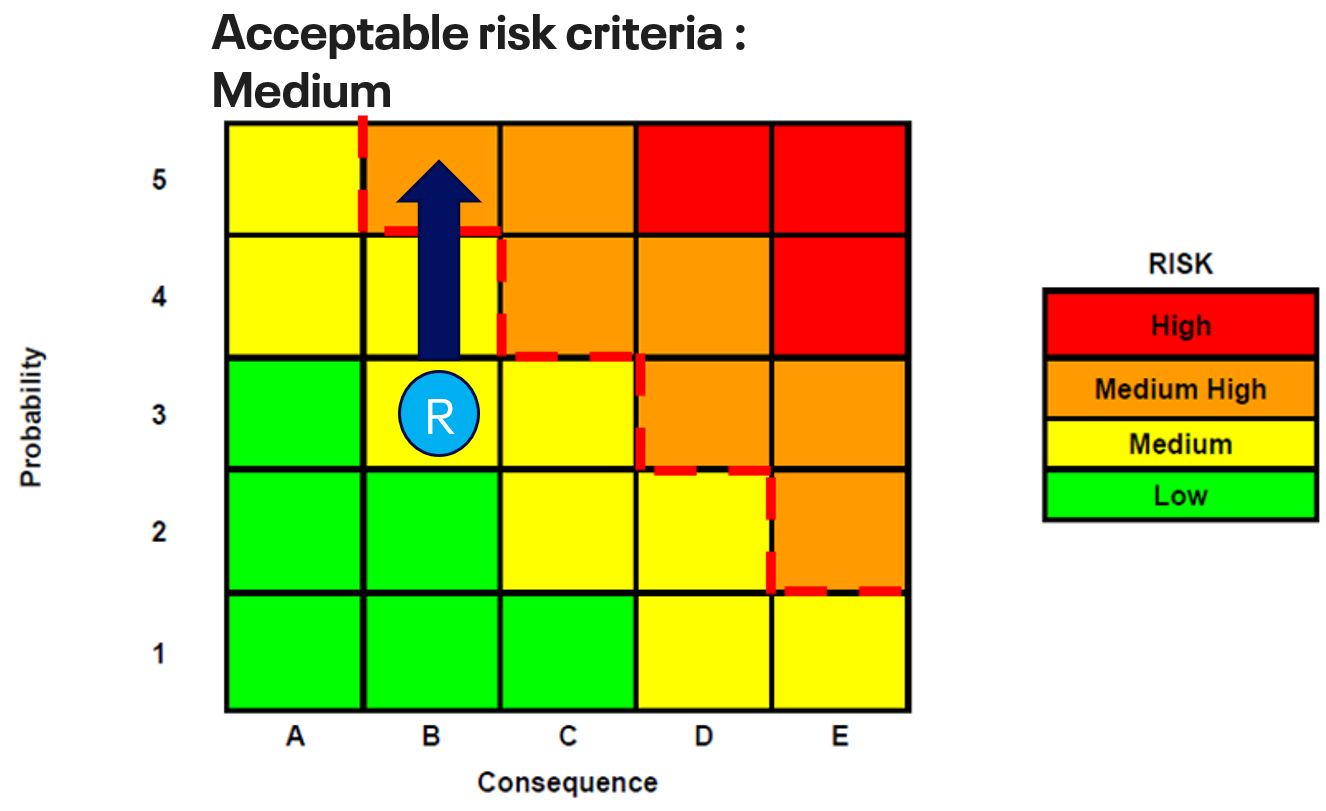

L'API 581 utilise des matrices de risques pour visualiser et hiérarchiser les risques liés à divers équipements. Une matrice de risques est un outil graphique simple qui illustre le profil de risque d'un actif.

Il s'agit généralement d'un graphique présentant la probabilité de défaillance (POF) d'un côté et la conséquence de la défaillance (COF) de l'autre. Chaque cellule de la matrice représente une combinaison distincte de la POF et de la COF, ce qui signifie un niveau de risque unique.

Cette matrice permet d'identifier les équipements à haut risque nécessitant une attention urgente et ceux à faible risque pouvant faire l'objet d'inspections moins fréquentes.

Les calculs du POF et du COF aboutissent à une catégorie de POF (1, 2, 3, 4 ou 5) et à une catégorie de COF (A, B, C, D ou E), sur la base de fourchettes prédéterminées définies dans la norme API 581. Ces deux catégories sont représentées sur la matrice des risques (comme indiqué par le "R" bleu dans l'image ci-dessous).

En outre, un critère de risque cible, tel que "Moyen" (comme illustré dans l'image ci-dessous), doit être défini.

Notez que le critère de risque cible n'est pas défini dans l'API 581, ce qui permet à votre entreprise de le définir indépendamment. Des calculs itératifs ultérieurs (en augmentant l'âge) sont effectués pour déterminer le moment où le risque cible est dépassé (indiqué par la flèche bleue dans l'image ci-dessous). À partir de là, l'intervalle d'inspection maximal et la date de la prochaine inspection sont déterminés.

Au final, les calculs de l'API 581 aboutissent à un plan d'inspection détaillé, adapté au risque de chaque équipement.

Ce plan précise quand (date de la prochaine inspection) et comment (méthodes d'inspection et couverture) procéder à l'inspection. Les calculs de risque de l'API 581 permettent d'identifier et de mesurer les risques pour tous les équipements couverts, ce qui permet de comprendre clairement les risques et la manière de les gérer, et, en fin de compte, de réduire les risques dans les installations de traitement.

IMS PEI : Renforcer les solutions d'inspection intégrée basées sur le risque

In conclusion, our IMS (PEI) software offers robust support for API 581-based RBI for pressure equipment such as piping, pressure vessels, and tanks. While we do not currently support API 581 for PRVs or bundle exchangers, our capabilities are designed to be flexible, powerful, and compliant with industry standards.

Our current implementation adheres to the 2016 edition, including the 2019 and 2020 addenda – providing a proven and mature framework that many of our clients already trust.

Our solution includes (but is not limited to) the following capabilities:

- 20+ damage factor calculations

- Configurable generic failure frequencies

- Probability and consequence of failure assessments

- Customizable inspection effectiveness criteria

- Risk and interval target configuration

- Integration of RBI outputs into inspection schedules and maintenance plans

- Degradation management with DMs (from API 571) linked to API 581 damage factors, updating barriers and linking IOWs

If you’re reviewing your RBI strategy or considering how to apply API 581 in a practical, scalable way, we’re here to support you. API 581 may not always be the optimal choice for every scenario – which is why we also offer the S-RBI methodology as an alternative. Together, we can identify the RBI approach that best fits your needs – whether it’s qualitative, semi-quantitative, or fully quantitative.

Reach out to us today to start the conversation.

Vous voulez en savoir plus sur l'IMS ?

Demandez une démonstration ci-dessous pour avoir un aperçu de ses capacités !

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.