Les données sur la corrosion jouent un rôle clé dans la gestion de la corrosion et de l'intégrité des actifs. Elles fournissent des informations essentielles pour garantir la sécurité et la longévité des actifs. C'est particulièrement le cas dans les industries à forte intensité de processus qui utilisent des matériaux volatils, comme le pétrole et le gaz ou la pétrochimie, où la corrosion est une source fréquente de dommages.

Une gestion efficace de la corrosion nécessite des données de bonne qualité sur la corrosion. Mais pour transformer ces données en informations utiles, il faut d'abord les analyser et les interpréter. L'utilisation d'outils d'analyse et de visualisation des données peut rendre le processus d'estimation de la durée de vie restante des équipements plus précis et renforcer la confiance dans la prise de décision fondée sur les données, ce qui permet de réaliser des économies potentielles.

Dans cet article de blog, nous explorons la valeur de données précises sur la corrosion et discutons de la façon dont l'analyse et la visualisation de la corrosion se reflètent dans la gestion de l'inspection de la corrosion.

Qu'est-ce que les données sur la corrosion ?

Les données sur la corrosion sont des informations relatives à la détérioration progressive des métaux par exposition chimique ou électrochimique à des éléments environnementaux et à des fluides de traitement. Ces données peuvent fournir un aperçu de l'état actuel d'un bien donné et aider à prévoir et à prévenir la corrosion future.

Les principaux types de données sur la corrosion comprennent, sans s'y limiter, les éléments suivants :

- Localisation des zones corrodées

- Type de corrosion présent

- Mesures de l'épaisseur des parois

- Taux de corrosion

Les intervalles et les résultats d'une inspection basée sur le risque (RBI) ou d'une étude de corrosion sont également considérés comme des données sur la corrosion. Les plans d'inspection en retard et les données recueillies lors d'inspections visuelles peuvent également être utilisés comme données sur la corrosion.

Pour s'assurer que l'inspection et la surveillance de la corrosion permettent d'obtenir des données pertinentes sur la corrosion, il faut savoir à quoi s'attendre et quels sont les mécanismes de dégradation présents dans le système. Vous pouvez utiliser ces informations pour créer de bons plans d'inspection et recueillir des données précises et fiables sur la corrosion, ce qui vous aidera à détecter les dommages potentiels et à les réparer avant qu'ils ne deviennent un problème plus important.

Par exemple, si vous vous attendez à ce que la fissuration par corrosion sous contrainte soit le mécanisme de dégradation de votre système, mais que vous vous concentrez uniquement sur la perte d'épaisseur de la paroi, vous risquez de passer à côté d'informations précieuses qui pourraient avoir un impact sur l'intégrité de l'actif.

Au cours de la phase de conception d'un bien, vous pouvez envisager des mécanismes de dégradation potentiels sur la base d'un examen théorique. Il peut s'agir de prédictions des effets d'éléments tels que la température, l'humidité, les contraintes mécaniques et les interactions chimiques.

En outre, vous pouvez utiliser des approches théoriques pour estimer la durée de vie d'un bien et les effets à long terme de la dégradation. Mais ce n'est que lorsque l'actif est opérationnel que vous pourrez recueillir des données réelles sur la corrosion en procédant à des inspections.

Le rôle des boucles de corrosion dans la collecte de données complètes sur la corrosion

Une fois que l'actif est opérationnel, vous pouvez commencer à recueillir des données sur la corrosion à partir de diverses sources, l'une des plus importantes étant les boucles de corrosion. Les boucles de corrosion regroupent les équipements et les tuyauteries présentant des mécanismes de dégradation similaires en sections gérables qui peuvent être surveillées et analysées ensemble afin de déterminer la probabilité de défaillance.

Les boucles de corrosion peuvent être utilisées pour améliorer votre stratégie d'inspection et rassembler toutes les informations pertinentes dans un seul document. Ce document se présente généralement sous la forme d'un organigramme de processus et inclut les matériaux de construction, les milieux, les conditions d'exploitation et les mécanismes de dégradation prévus. Il constitue la base de tous les cadres de gestion de la corrosion, car une fois les mécanismes de dégradation définis, il est possible de réfléchir aux barrières à mettre en place pour éviter que ces mécanismes ne se produisent dans les processus.

Comment gérer efficacement la corrosion

Une gestion efficace de la corrosion passe par l'établissement d'un historique des résultats de la surveillance et par la corrélation de ces données afin d'identifier les tendances et les modèles. Vous pouvez utiliser des éléments visuels pour représenter les données de manière significative afin de déterminer et de surveiller les performances et l'état de vos actifs. Les outils de visualisation des données offrent un moyen accessible de voir et de comprendre les tendances, les modèles et les valeurs aberrantes dans les ensembles de données, ce qui vous aide à déterminer les domaines qui nécessitent une amélioration ou qui requièrent votre attention.

Voyons à quoi devrait ressembler le processus idéal de gestion des données sur la corrosion :

Étape 1 - Saisir les données sur la corrosion sur le terrain

La méthode de collecte des données dépend du type de données dont vous avez besoin et peut se faire au moyen d'une liste de contrôle ou même d'un ensemble de mesures. Il est toujours possible d'imprimer des listes de contrôle et d'importer ultérieurement les données de corrosion saisies dans le logiciel d'inspection, mais cela implique certainement un effort supplémentaire et est sujet à des erreurs humaines.

C'est là qu'un logiciel d'inspection doté d'un outil intégré qui simplifie la configuration de listes de contrôle personnalisées peut vous être utile. Par exemple, les formulaires dynamiques du logiciel IMS sont un outil qui optimise le flux de travail de l'inspection en normalisant les listes de contrôle.

Pour rationaliser votre processus d'inspection, vous devez d'abord créer des listes de contrôle numériques normalisées pour votre site spécifique. Envisagez d'utiliser un logiciel d'inspection qui permet une utilisation hors ligne. Grâce à ce logiciel, vous pouvez enregistrer les résultats de l'inspection en temps réel directement dans votre liste de contrôle numérique sur une tablette ou un appareil mobile lorsque vous êtes sur le terrain. Cela garantit que les données saisies sont facilement disponibles pour l'analyse car elles sont automatiquement soumises à votre système de gestion des données d'inspection.

Étape 2 - Visualisation et analyse des données sur la corrosion

Il existe deux façons principales de traiter et d'analyser les données relatives à la corrosion :

- Au moyen d'indicateurs clés de performance (ICP)

- Grâce à la détection des anomalies

Les tableaux de bord des indicateurs clés de performance constituent un moyen normalisé d'analyser les données et de comprendre les tendances. Ils offrent un format configurable qui peut déclencher des actions supplémentaires pour éviter les échecs. En rassemblant tous les indicateurs clés de performance dans un tableau de bord, vous obtiendrez une visualisation qui vous donnera une vue d'ensemble claire des données.

Les fenêtres d'exploitation de l'intégrité (IOW) sont un exemple de la manière dont vous pouvez gérer et visualiser les données relatives à la corrosion à l'aide des tableaux de bord des indicateurs clés de performance. En surveillant les taux d'injection des inhibiteurs de corrosion, vous pouvez détecter les écarts par rapport aux spécifications. Vous pouvez ensuite utiliser ces informations pour résoudre les problèmes avant qu'ils n'affectent l'intégrité de vos actifs.

Un autre exemple est celui de la gestion du changement (MOC) ou de l'évaluation du risque opérationnel. Si vous rencontrez des problèmes avec les pompes utilisées pour l'injection d'un inhibiteur de corrosion ou d'un biocide, vous pouvez évaluer le risque de la situation et déterminer comment la gérer. En disposant de toutes les informations en un seul endroit, vous pouvez prendre de meilleures décisions et adopter des mesures proactives pour prévenir les défaillances liées à la corrosion.

La détection des anomalies est utilisée lorsqu'il y a une défaillance ou une anomalie dans les données. Vous devrez analyser les données sous différents angles et les mettre en corrélation avec des sources externes. Cette approche est utile pour identifier les risques potentiels et prendre des mesures proactives afin de prévenir les défaillances liées à la corrosion.

Étape 3 - Calcul de la durée de vie restante

Une fois que vous avez collecté et analysé vos données, vous devez encore calculer la durée de vie restante (VR) de l'actif. Le calcul de la durée de vie résiduelle est assez simple, puisqu'elle est calculée à partir de la vitesse de corrosion. Cependant, des taux de corrosion précis sont nécessaires pour ce calcul, et c'est là que des données de qualité entrent en jeu.

Étape 4 - Adaptation du plan d'inspection

Une fois que vous avez calculé la durée de vie restante de votre équipement, ces données peuvent vous aider à décider d'augmenter ou de réduire la fréquence des inspections. En outre, elles peuvent être utilisées pour prendre des décisions éclairées sur les composants à inspecter et dans quelle mesure.

Données sur la corrosion dans les différentes phases du cycle de vie de l'intégrité des actifs

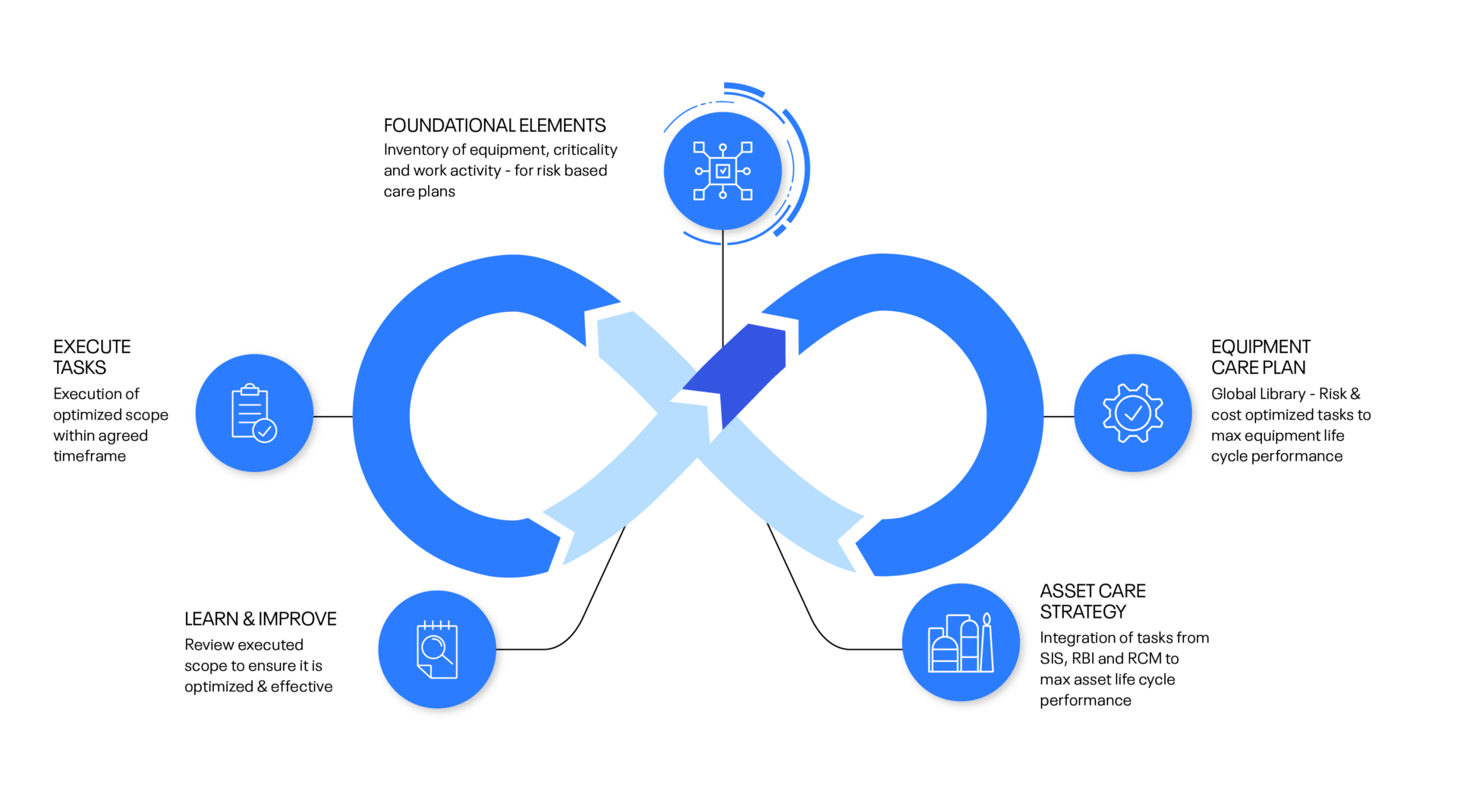

La gestion de l'intégrité des actifs est un processus d'amélioration continue, qui se présente sous la forme d'une boucle cyclique qui ne s'achève que lorsque l'équipement est mis hors service. À chaque phase, plus vous disposez de données de qualité sur la corrosion, mieux c'est pour le déroulement du processus.

La boucle commence par des éléments fondamentaux - tels que les données techniques, les matériaux de construction, la date de démarrage, les conditions du processus, les matériaux et les données RBI - qui sont utilisés pour élaborer un plan d'entretien de l'équipement déterminant la fréquence et l'étendue de l'inspection.

Au cours de la phase de stratégie d'entretien des actifs, vous travaillerez à l'optimisation du plan en analysant les données provenant de différentes disciplines pour l'équipement en question et pour l'équipement concerné et affecté.

Au cours de la phase suivante, vous exécuterez le plan optimisé et collecterez des données à partir de différentes sources telles que les IOW, la mesure de l'épaisseur des parois, l'inspection visuelle, les essais non destructifs, etc...

Le cycle se poursuit par une phase d'apprentissage et d'amélioration, au cours de laquelle vous analyserez les données collectées au moyen d'indicateurs de performance clés, d'une analyse des anomalies et d'une analyse des causes profondes afin d'évaluer l'état de l'équipement et d'améliorer les éléments fondamentaux. Et la boucle recommence.

Exploiter la puissance des données sur la corrosion grâce aux logiciels d'IMS

Comme nous l'avons vu, il est important de conserver de bonnes données sur la corrosion tout au long du processus de gestion de l'intégrité des actifs afin de garantir l'efficacité des tendances de la corrosion et de l'analyse des données pour tout type de dégradation liée à l'âge. Mais les données qui ne sont pas traitées et analysées ne sont pas utiles car elles ne peuvent pas aider à la prise de décision. L'utilisation de la technologie, comme les listes de contrôle numériques, peut aider à saisir les données dans un format structuré, ce qui facilite la gestion, la visualisation et l'analyse des études sur la corrosion et la dégradation en général.

Avec IMS, il est possible de développer un cadre de gestion de la corrosion qui offre une gestion complète des données sur la corrosion. IMS intègre plusieurs types d'outils d'analyse de l'intégrité, notamment un module d'inspection basé sur le risque et des outils d'analyse tels que S-IDAP, pour la visualisation et la gestion de la corrosion. En outre, IMS fournit une interface avec la GMAO et la gestion des actifs de l'entreprise, ce qui facilite l'intégration des données de terrain dans vos systèmes de maintenance existants. En tenant toutes les équipes au courant de ce qui se passe avec l'équipement, vous pouvez compter sur IMS comme outil complet de gestion de l'intégrité des actifs.

Vous souhaitez consulter les listes de contrôle et les formulaires dynamiques d'IMS ?

Remplissez le formulaire ci-dessous pour nous contacter et en savoir plus.

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.