Os dados de corrosão desempenham um papel fundamental na gestão da corrosão e da integridade dos activos. Fornecem informações vitais para garantir a segurança e a longevidade dos activos. Este é particularmente o caso nas indústrias de processos intensivos que utilizam materiais voláteis como o petróleo e o gás ou a petroquímica, onde a corrosão é uma fonte comum de danos.

A gestão eficaz da corrosão requer dados de corrosão de boa qualidade. Mas para transformar esses dados em informações úteis, eles devem ser analisados e interpretados primeiro. A utilização de ferramentas de análise e visualização de dados pode tornar o processo de estimativa da vida útil restante do equipamento mais exato e proporcionar uma maior confiança na tomada de decisões baseada em dados, conduzindo a potenciais poupanças de custos.

Nesta publicação do blogue, exploramos o valor de dados de corrosão precisos e discutimos como a análise e a visualização da corrosão se reflectem na gestão da inspeção da corrosão.

O que são dados de corrosão?

Os dados de corrosão são informações relacionadas com a deterioração gradual dos metais por exposição química ou eletroquímica a elementos ambientais e fluidos de processo. Estes dados podem fornecer informações sobre o estado atual de um determinado bem e podem ajudar a prever e prevenir a corrosão futura.

Os principais tipos de dados de corrosão incluem, entre outros, os seguintes:

- Localização das zonas corroídas

- Tipo de corrosão presente

- Medições da espessura da parede

- Taxa de corrosão

Os intervalos e os resultados de uma inspeção baseada no risco (RBI) ou de um estudo de corrosão são também considerados dados de corrosão. Os planos de inspeção em atraso e os dados recolhidos durante as inspecções visuais também podem ser utilizados como dados de corrosão.

Para garantir que são obtidos dados de corrosão relevantes a partir da inspeção e monitorização da corrosão, é necessário saber o que esperar e quais os mecanismos de degradação presentes no sistema. Pode utilizar esta informação para criar bons planos de inspeção e recolher dados de corrosão precisos e fiáveis que o ajudarão a detetar potenciais danos e a corrigi-los antes que se tornem um problema maior.

Por exemplo, se espera que a fissuração por corrosão sob tensão seja o mecanismo de degradação do seu sistema, mas apenas se concentra na perda de espessura da parede, pode perder informações valiosas que podem ter impacto na integridade do ativo.

Durante a fase de conceção de um bem, é possível considerar potenciais mecanismos de degradação com base numa análise teórica. Isto pode incluir previsões dos efeitos de elementos como a temperatura, a humidade, a tensão mecânica e as interacções químicas.

Além disso, é possível utilizar abordagens teóricas para estimar a vida útil de um ativo e os efeitos da degradação a longo prazo. Mas só quando o ativo estiver operacional é que será possível recolher dados reais sobre a corrosão através de inspecções.

O papel dos circuitos de corrosão na recolha de dados abrangentes sobre corrosão

Quando o ativo estiver operacional, pode começar a recolher dados sobre a corrosão a partir de várias fontes, sendo uma das mais importantes os circuitos de corrosão. Os circuitos de corrosão agrupam equipamento e tubagens com mecanismos de degradação semelhantes em secções geríveis que podem ser monitorizadas e analisadas em conjunto para determinar a probabilidade de falha.

Os circuitos de corrosão podem ser utilizados para melhorar a sua estratégia de inspeção e reunir todas as informações relevantes num único documento. Normalmente, este documento tem o formato de fluxograma de processo e inclui materiais de construção, meios, condições de funcionamento e mecanismos de degradação esperados. Isto constitui a base de todas as estruturas de gestão da corrosão porque, uma vez definidos os mecanismos de degradação, pode pensar nas barreiras que pretende implementar para evitar que estes mecanismos ocorram nos seus processos.

Como efetuar uma gestão eficaz da corrosão

A gestão bem sucedida da corrosão é conseguida através da construção de um historial de resultados de monitorização e da correlação desses dados para identificar tendências e padrões. Pode utilizar elementos visuais para representar os dados de uma forma significativa para determinar e monitorizar o desempenho e o estado dos seus activos. As ferramentas de visualização de dados fornecem uma forma acessível de ver e compreender tendências, padrões e valores atípicos em conjuntos de dados, o que o ajuda a descobrir áreas que necessitam de ser melhoradas ou que requerem a sua atenção.

Vejamos como deve ser o processo ideal de gestão de dados de corrosão:

Passo 1 - Captura de dados de corrosão no terreno

O método de recolha de dados depende do tipo de dados de que necessita e pode ser efectuado através de uma lista de verificação ou mesmo através de um conjunto de medições. Embora seja sempre possível imprimir listas de verificação e, mais tarde, importar os dados de corrosão capturados para o software de inspeção, isso envolve certamente um esforço adicional e está sujeito a erros humanos.

É aqui que o software de inspeção com uma ferramenta integrada que simplifica a configuração de listas de verificação personalizadas pode ser valioso para si. Por exemplo, os Formulários Dinâmicos do software IMS são uma ferramenta que optimiza o fluxo de trabalho de inspeção através da normalização das listas de verificação de inspeção.

Para simplificar o seu processo de inspeção, é necessário criar primeiro listas de verificação digitais normalizadas para o seu local específico. Considere a utilização de software de inspeção que permita a utilização offline. Com este software, pode registar os resultados da inspeção em tempo real diretamente na sua lista de verificação digital num tablet ou dispositivo móvel enquanto estiver no terreno. Isto garante que os dados capturados estão prontamente disponíveis para análise, uma vez que são automaticamente enviados para o seu sistema de gestão de dados de inspeção.

Passo 2 - Visualizar e analisar dados de corrosão

Existem duas formas principais de processar e analisar dados de corrosão:

- Através de indicadores-chave de desempenho (KPIs)

- Através da deteção de anomalias

Os Dashboards KPI são uma forma padronizada de analisar dados e compreender tendências. Fornecem um formato configurável que pode desencadear acções adicionais para evitar falhas. Ao juntar todos os KPIs num dashboard, terá uma visualização que fornece uma visão geral clara dos dados.

Um exemplo de como pode gerir e visualizar dados de corrosão através de KPI Dashboards é através de Integrity Operating Windows (IOWs). Ao monitorizar as taxas de injeção de inibidores de corrosão, pode detetar desvios das especificações. Em seguida, pode utilizar esta informação para resolver problemas antes que estes afectem a integridade dos seus activos.

Outro exemplo é quando efectua uma gestão da mudança (MOC) ou uma avaliação do risco operacional. Se estiver a ter problemas com as bombas utilizadas para a injeção de um inibidor de corrosão ou biocida, pode avaliar o risco da situação e determinar como lidar com ela. Ao ter todas as informações acessíveis num único local, pode tomar melhores decisões e adotar medidas proactivas para evitar falhas relacionadas com a corrosão.

A deteção de anomalias é utilizada quando existe uma falha ou anomalia nos dados. Será necessário analisar os dados de diferentes ângulos e correlacioná-los com fontes externas. Esta abordagem é útil para identificar potenciais riscos e tomar medidas proactivas para evitar falhas relacionadas com a corrosão.

Passo 3 - Cálculo da vida remanescente

Depois de ter recolhido e analisado os seus dados, terá ainda de calcular a vida remanescente (RL) do ativo. O cálculo da RL é bastante simples, uma vez que a RL é calculada utilizando a taxa de corrosão. No entanto, são necessárias taxas de corrosão exactas para este cálculo, e é aí que os bons dados entram na equação.

Etapa 4 - Ajustar o plano de inspeção

Uma vez calculada a vida remanescente do seu equipamento, estes dados podem ajudá-lo a decidir se deve aumentar ou reduzir a frequência de inspeção. Além disso, podem ser utilizados para tomar decisões informadas sobre quais os componentes a inspecionar e em que medida.

Dados de corrosão nas diferentes fases do ciclo de vida da integridade do ativo

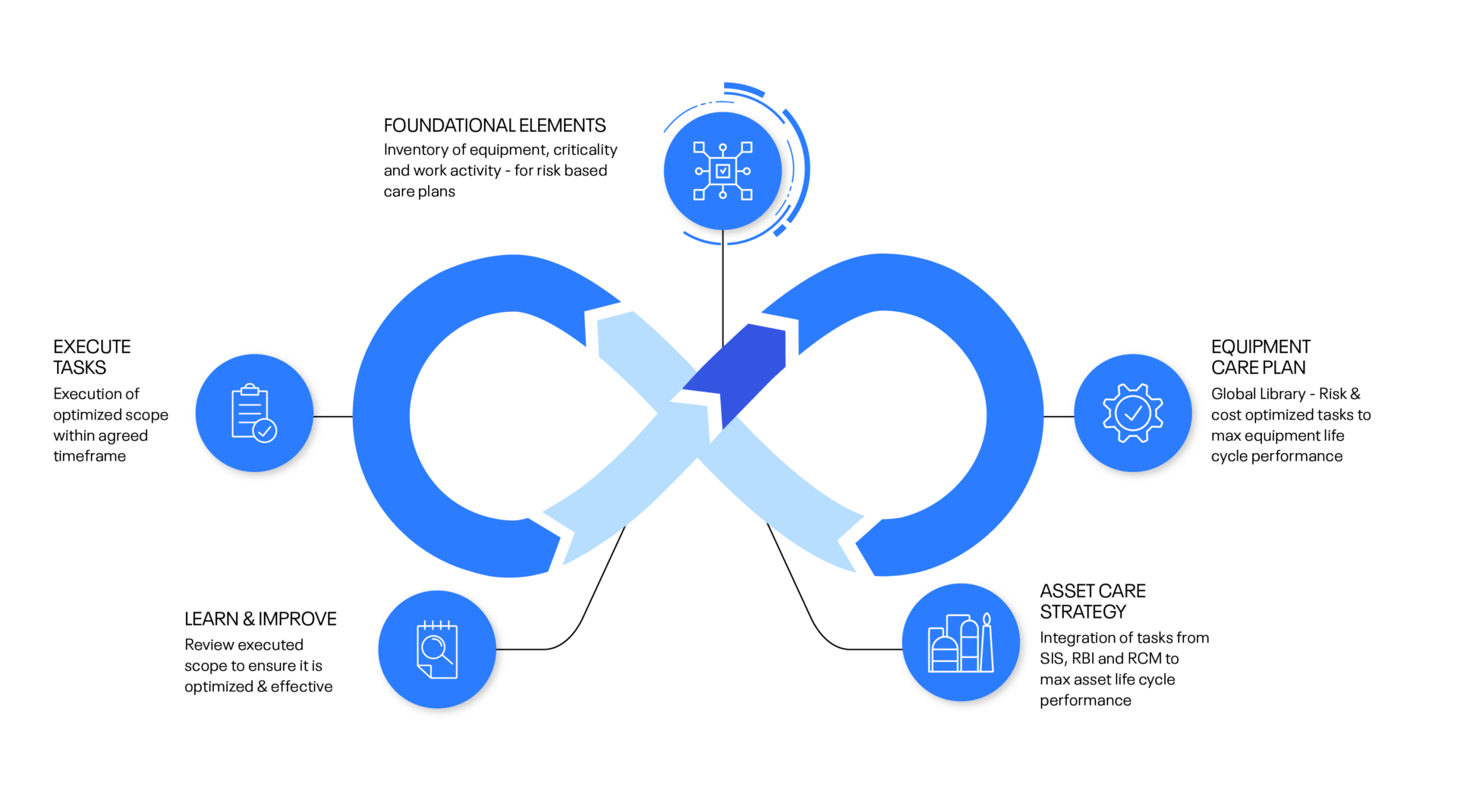

A Gestão da Integridade dos Activos é um processo contínuo de melhoria, melhor demonstrado como um ciclo que só termina quando o equipamento é retirado de serviço. Em cada fase, quanto mais dados de corrosão de qualidade tiver, melhor será o fluxo do processo.

O ciclo começa com elementos fundamentais - tais como dados de engenharia, materiais de construção, data de início, condições do processo, material e dados RBI - que são utilizados para desenvolver um plano de manutenção do equipamento que determina a frequência e a extensão da inspeção.

Na fase de estratégia de manutenção de activos, trabalhará na otimização do plano através da análise de dados de diferentes disciplinas para esse equipamento e para o equipamento afetado e a afetar.

Na fase seguinte, irá executar o plano optimizado e recolher dados de várias fontes como IOWs, medição da espessura da parede, inspeção visual, ensaios não destrutivos, etc...

O ciclo continua através de uma fase de aprendizagem e melhoria, durante a qual fará a análise dos dados recolhidos através de KPIs, análise de anomalias e análise da causa raiz para avaliar o estado do equipamento e melhorar os elementos fundamentais. E então o ciclo começa novamente.

Liberte o poder dos dados de corrosão através do software IMS

Como já vimos, é importante manter bons dados de corrosão ao longo de todo o processo de gestão da integridade dos activos para garantir tendências de corrosão eficazes e a análise de dados para qualquer tipo de degradação relacionada com a idade. Mas os dados que não são processados e analisados não são úteis, pois não podem ajudar na tomada de decisões. A utilização de tecnologia, como as listas de verificação digitais, pode ajudar a introduzir dados num formato estruturado, facilitando a gestão, visualização e análise de estudos de corrosão e degradação em geral.

Com o IMS, é possível desenvolver uma estrutura de gestão da corrosão que fornece uma gestão abrangente dos dados de corrosão. O IMS integra vários tipos de ferramentas de análise de integridade, incluindo um módulo de inspeção baseado no risco e ferramentas de análise como o S-IDAP, para visualização e gestão da corrosão. Além disso, o IMS fornece uma interface de volta ao CMMS e à gestão de activos empresariais, facilitando a integração de dados de campo com os seus sistemas de manutenção existentes. Ao manter todas as equipas actualizadas sobre o que está a acontecer com o equipamento, pode confiar no IMS como uma ferramenta completa de gestão da integridade dos activos.

Gostaria de consultar as listas de verificação IMS e os formulários dinâmicos?

Preencha o formulário abaixo para entrar em contacto connosco e obter mais informações.

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.