这听起来可能是老生常谈,但它仍然是真实的--尽管维护资金不断减少、设备复杂性不断提高、劳动力不断减少,但企业仍面临着维持重要设备最佳运行时间、维持不间断生产的持续挑战。当然,关键在于如何在所有这些挑战中找到最具成本效益的维护策略。

在本博客中,我们将探讨如何确定维护策略是否真正具有经济意义,并探讨如何比较维护策略的成本效益。

让我们从以可靠性为中心的维护(RCM)方法入手,看看整个成本效益问题从何而来。

以可靠性为中心的维护(RCM)和成本效益问题

RCM 的主要目标是确保关键资产的可靠性和可用性,同时最大限度地降低维护成本。这种方法涉及解决RCM 七大问题。

值得注意的是,问题 7 的重点是评估维护战略的成本效益,但在深入探讨之前,我们先来看看问题 6。

问题 6:如何预测或预防每次故障?

因此,要回答问题 6,您需要确定可以采用哪些预测性和预防性维护策略来管理设备故障。这可能涉及定期检查和测试、状态监测、部件更换或重新设计系统部件。

例如,对于泵而言,维护策略可以是振动和温度监测、更换润滑油、定期检查和及时更换磨损部件。

问题 7:如果找不到合适的主动任务,该怎么办?

然后是问题 7。这个问题要求您确定所确定的任务是否合适。如果不合适,则必须制定其他计划。

让我们把重点放在问题的第一部分:任务是否合适?从这个意义上说,"适合 "首先意味着有足够的风险降低,其次意味着是否具有经济效益或成本效益。

因此,在确认足够的风险降低之后,您需要确定在问题 6 中确定的预防性维护策略是否具有成本效益。

在本文的其余部分,我们将探讨如何应对这一挑战。

如何确定维护战略是否具有成本效益?

假设您已经解决了前六个 RCM 问题。因此,您了解设备故障的全部影响以及如何预测或预防故障。因此,您熟悉所涉及的降级问题,并知道哪些是最适合实施的维护任务。有了这些知识,您就可以评估三项关键成本 :

- 基本风险成本:不进行维护时发生故障的后果成本。

- 维护成本:已确定维护任务的总费用。

- 残余风险成本:在执行上述维护任务时发生故障的后果成本。

知道基本风险成本、维护成本和剩余风险成本后,就可以比较有维护和无维护方案之间的成本差异。如果有维护方案的成本低于无维护方案的成本,则可以认为这些任务是合适的,或者认为维护策略是符合成本效益的。

让我们来看一个成本效益计算的例子。

成本效益计算示例

在您的工厂,其中一项最优先的维护要求涉及到一台泵。为寻求预防性维护任务方面的指导,您从专家那里获得了以下信息:

- 水泵故障的后果是 10 万美元。

- 如果不进行干预,预计水泵每两年就会出现一次故障。

- 拟议的维护计划建议每年执行两项任务,每项任务耗资 2 万美元。

- 实施该计划可将泵的故障间隔时间延长至每五年或更长。

现在,您需要确定这种维护策略是否提供了一个具有成本效益的解决方案。

让我们来分析一下:

- 基本风险成本为每两年 10 万美元,即每年 5 万美元。

- 维护费用总额为每年 2 万美元乘以 2,得出每年 4 万美元。

- 剩余风险成本为每五年 10 万美元,相当于每年 2 万美元。

总之,不进行维护的成本为每年 5 万美元,而进行维护的成本为每年 4 万美元加每年 2 万美元,合计每年 6 万美元。因此,事实证明,进行维护的方法比不进行维护的方法更昂贵,这表明维护战略不符合成本效益。

因此,在这种情况下,似乎最好是运行到故障,即不进行计划维护,或者研究不同的维护策略。

计算维护战略的成本效益

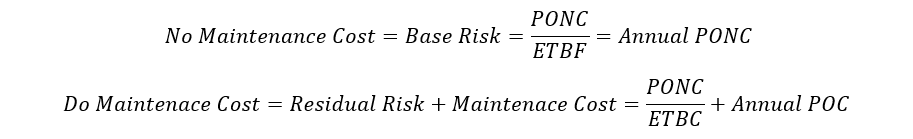

现在,让我们用数学公式来表示成本效益计算:

在以下情况下,维护战略具有成本效益:

无维护成本 > 有维护成本

在哪里?

在哪里?

- PONC = 不合格价格

- ETBF = 预计故障间隔时间*。

- ETBC = 符合性之间的估计时间

- POC = 一致性价格

* 不要混淆 ETBF 和 MTBF,ETBF 是在不进行维护的情况下估计的故障间隔时间,而 MTBF 是在进行维护的情况下平均的故障间隔时间。

重申我们之前说过的话,重要的是要采取切实可行的方法,始终首先评估风险降低情况,确保残余风险足够低,或 ALARP(合理可行的最低限度)。如果降低的风险极小,则说明维护策略不够充分,需要进一步努力确定更好的方法。

但是,如果降低的风险足够大,就需要计算成本效益。

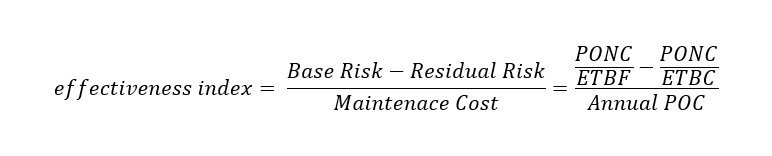

如何比较维护战略的成本效益?

将维护费用与故障后果之间的相关性归类为一个标准化指数,不是很方便吗?这样就可以方便地评估和比较多种策略的成本效益,重点是降低风险的改善效果与所涉及的成本。

下面,我们将定义这样一个成本效益指数:

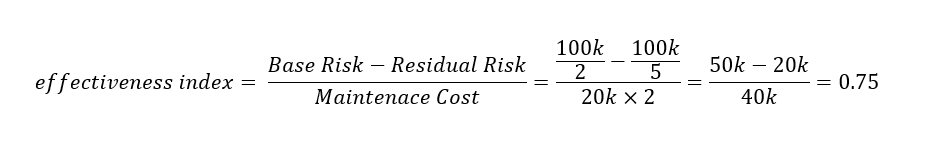

让我们利用前面关于水泵维护策略的成本效益计算示例中的数据,计算水泵维护策略的成本效益指数:

仔细研究这个指数。你是否注意到,当基本风险和剩余风险之间的三角洲(即风险降低额)等于维护成本时,会发生什么情况?确实如此!成本效益指数等于 1。这时

无维护成本 = 有维护成本

当维护战略成本效益指数等于 1 时,表示无成本改进。这意味着,如果效益指数低于 1,就意味着亏损。在这种情况下,最好是将设备运行至故障。

这也是我们在泵的成本效益计算示例中看到的情况,我们的指数为 0.75,小于 1。对于这个泵的示例,我们在前面已经确定,运行至故障是最具成本效益的。因此,我们的指数临界值不应小于 1,因为只有在以下情况下,维护策略才能被视为具有成本效益:

有效指数 > 1

不过,这个临界值最好略高于 1,因为 1 代表刚刚达到收支平衡。通常情况下,当影响退化的难度较大时,成本效益指数往往较低。

以化学催化剂为例,随着时间的推移,催化剂会逐渐失活,因此维护工作很难对失活产生重大影响。相反,当降解受到影响时,有效性指数就会大幅提高。通过将阈值设定为 2,我们可以确保在知道降解受到影响的情况下,采取稳健的维护策略。

效果指数 > 2

如果效果指数在 1 和 2 之间,则应予以怀疑,要求进行更仔细的调查。

这些维护战略通常只涉及微小的调整,而不会大幅降低风险。虽然所采用的预防性策略可能会带来学习上的好处,但其主要结果是增加了工作量,而降低的风险却微乎其微。为了减少无效的维护策略,我们应该确保足够高的成本效益指数。

总之,在评估和比较维护策略时,如果有一个确定了阈值的标准化指数,那么在降低风险的效果与所涉及的成本方面,就会证明是非常有价值的。

IMS RCM 软件计算成本效益指数

我们的IMS RCM软件就包含这样的维护策略成本效益指数计算。该软件可指导您通过相关问题收集必要信息,包括产品损失方程 (PLE),用于计算基本风险成本、维护成本和剩余风险成本。

随后,软件会计算出每种维护策略的维护效率指数(MEI),并帮助您进行 "假设 "分析,以评估替代方案。

此外,您还可以选择在软件中为您的站点设置所需的 MEI 临界值。因此,软件会自动计算并显示哪些维护策略被认为具有成本效益。

申请演示

想要了解 IMS RCM 的第一手资料?请填写下表。

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.