适用性(FFS)不仅仅是一个技术术语,它还是工业界的生命线,尤其是在基础设施老化带来重大风险的行业。想象一下熙熙攘攘的石油钻井平台或庞大的输油管道系统,每一寸金属和焊缝都要接受严格的检查。这些资产是我们的经济脉络,确保其完整性对安全和效率至关重要。

在这篇博文中,我们将开始了解全燃料评估的本质,尤其是重点关注出现导致重大损失的缺陷的管道。

什么是 "适合服务"?

就其核心而言,"适用性"(Fitness for Service)是一种定量工程方法,旨在评估在用工业资产(如管道、压力容器和储罐)的状况。目标是什么?确定这些关键部件是否能继续安全有效地发挥其预期功能。

这一过程包括对以下几个因素进行细致评估:设计规范、材料特性、运行条件以及任何现有缺陷或损坏。这种全面的分析遵循既定的行业标准,如 API 579-1/ASME FFS-1、BS 7910、DNV RP-F101 和 ASME B31G,这些标准概述了在整个生命周期内评估部件适用性的方法。

服务适宜性评估的益处

进行财务自由评估的好处是多方面的:

- 延长资产寿命:通过识别设备的当前状况,企业可以做出明智的决策,延长资产的运行寿命。

- 节约成本:准确的评估可最大限度地减少不必要的维修和更换,从而大大节省维护成本。

- 增强安全性:定期评估可确保设备安全运行,降低可能危及人员和环境的故障风险。

- 提高可靠性:保持机械完整性可确保关键系统的可靠运行,这对提高运行效率至关重要。

- 优化维护计划:从 FFS 评估中获得的信息可为维护计划提供参考,防止意外停机。

- 监管合规:通过 FFS 评估遵守行业标准,减少法律责任,提高运营可信度。

知情决策:评估资产状况的结构化框架有助于就维修或继续运营做出更好的决策。

FFS 评估等级概览

API 579-1/ASME FFS-1 标准概述了三个评估等级:

- 一级评估(FFS1):这些简单明了的评估采用 B31G 和 DNV RP-F101 等方法,以最少的数据为基础快速提供见解。虽然成本效益高,但可能会忽略关键变量。

- 二级评估(FFS2):这里需要进行更复杂的分析,利用原始信号数据,而不仅仅是缺陷测量数据。第 2 级评估通过在第 1 级评估显示潜在问题时考虑其他参数来完善分析。

- 三级评估(FFS3):该级别采用有限元分析(FEA)等先进技术,通过考虑复杂的相互作用和应力分布,全面了解资产状况。

管道财务状况评估的目的

适用性评估的主要目的简单明了,但却至关重要:评估存在缺陷的部件是否仍适合继续使用。对于管道而言,这意味着要确保安全工作压力 (PSW) 超过最大允许工作压力 (MAOP)。

FFS 还能回答在多长时间内仍能正常使用的问题。评估还包括计算腐蚀容限,确定在不影响结构完整性的情况下可以发生多少腐蚀。这种评估不仅能保障运营,还有助于预测管道的剩余寿命。有了这些信息和基于风险的评估的帮助,我们就可以计算出下一次检查的日期。

计算管道的安全工作压力

安全工作压力 (PSW)是一个指标,定义了管道在正常运行时可安全处理的最大压力。PSW必须始终超过最大允许工作压力 (MAOP),即管道在不发生故障或损坏风险的情况下可以运行的最高压力。

了解箍筋应力和设计压力

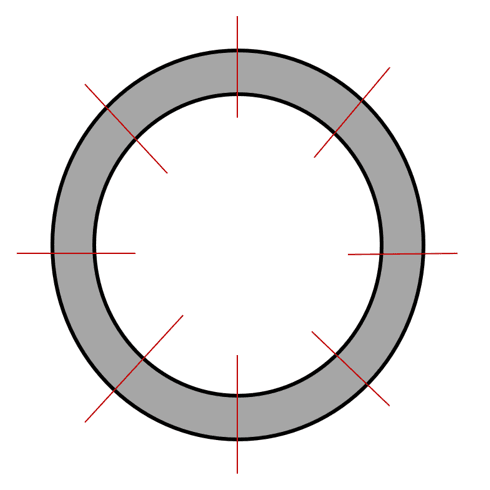

现在,让我们深入探讨一下机械原理。想象一下流体通过管道时的内力。这就是箍应力发挥作用的地方--一个无声的守护者,它缠绕着管道,抵消了管道在压力下爆裂的自然趋势。

工程师通过研究箍应力来衡量管道能够承受多大的内部压力。这就好比在允许重载车辆通过之前评估桥梁的强度。这一评估背后的公式是巴洛方程,它可以帮助工程师根据内压、管道直径和壁厚计算箍应力。

σh=P(D-t)/2t

在哪里?

- σh= 箍应力

- P= 内部压力

- D= 管道直径

- t= 管道壁厚

箍应力是另一个关键概念:设计压力。这一参数代表了管道能够安全承受的最大压力,其中包含必要的安全系数。工程师会考虑管壁厚度和材料强度等因素,以确保管道在设计时能够承受远高于实际条件下的压力。这是最出色的前瞻性工程设计--在潜在故障发生之前加以预防。

材料特性和失效机理

要真正了解管道在应力作用下的行为,我们必须探究其材料特性和潜在的失效机制。这里,应力-应变曲线说明了材料对外力的反应。

- 屈服强度 (σy)表示材料在卸载后仍能恢复原状时所能承受的最大应力。

- 极限拉伸强度 (σUTS)表示材料开始失效前的最大应力。

失效通常发生在这些临界点之间,标志着从弹性行为(材料可以回弹)到塑性变形(发生永久性变化)的过渡。

评估故障条件

在实际应用中,当箍状应力达到称为流动应力(σflow)的临界点时,管道就会失效。这意味着管道在压力作用下无法再保持结构完整性。工程师通过分析这些条件来确定理想情况下材料性能的基准期望值。

一旦出现腐蚀问题,情况就会变得更加棘手。工程师必须评估任何可能危及结构完整性的缺陷。

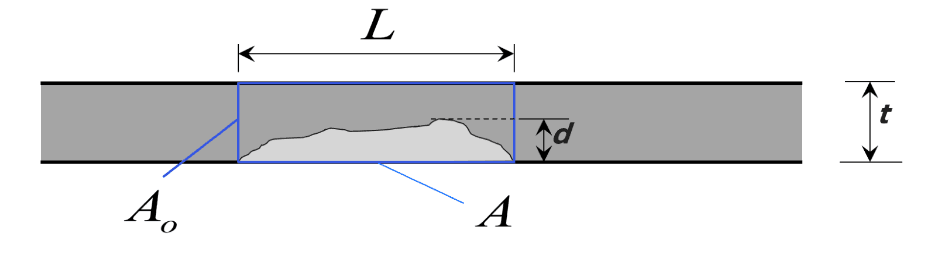

例如,如果管道上的缺陷具有一定的长度(L)和深度(d),我们可以计算出缺陷的面积:

A0= L x t

在哪里?

- A0= 缺陷面积

- t = 管道壁厚

为了确定腐蚀管道的失效压力,我们从未损坏管道的失效压力开始,并应用一个称为剩余强度系数 (RSF) 的因子,该因子考虑了腐蚀的影响:

RSF = (1 - A /A0) / 1 - (A /A0x 1 / M)

在哪里?

- A = 受腐蚀影响的面积

- M = 膨涨系数,考虑内部压力对有缺陷管道结构完整性的影响。

腐蚀管道的失效压力 (Pfailure)可以用未损坏管道的失效压力乘以腐蚀导致的剩余强度系数 (RSF) 来表示:

Pfailure=2tσflow/ (D - t) x RSF

或者

Pfailure=2tσflow/ (D - t) x ((1 - A /A0) / 1 - (A /A0x 1 / M))

该公式是计算各种管道和 FFS 评估规范中安全工作压力的通用方法。

在哪里?

- σflow= 流动应力(发生破坏时的应力)

- D = 管道直径

通过评估腐蚀程度及其对压力承受能力的影响,他们可以确定腐蚀管道能够安全承受的压力,从而确保即使在不太理想的条件下也能进行准确的评估。

建立安全边界:安全工作压力

安全工作压力 (PSW安全工作压力 (P SW)从这些评估中得出,是操作极限的基本准则。其计算公式如下

PSW= f x2tσflow/ (D - t) x RSF

或

PSW= f x2tσflow/ (D - t) x ((1 - A /A0) / 1 - (A /A0x 1 / M))

在哪里?

f = 设计系数或安全系数,用于考虑材料特性和运行条件的不确定性。

修复因子导航 ERF

一旦确定了安全工作压力,我们就会根据检查结果计算出估计维修系数 (ERF)。ERF 的定义是

ERF = MAOP xPSW

这一因素有助于确定是否有必要采取纠正措施:

- 如果 ERF 小于 1,则表明 MAOP 低于安全工作压力--允许继续安全作业。

- 反之,如果 ERF 超过 1,则表示需要立即采取行动,如维修或调整运行限制。

例如,如果一次检查显示 ERF 在某一时刻为 0.8,但后来的评估显示 ERF 超过了 1,这就表明需要及时干预,以确保安全。

缺陷评估方法

为了评估管道的适用性,我们必须对缺陷进行评估,以确定腐蚀公差。这样我们就可以计算出管道的剩余寿命和下一次检查日期。这一领域主要有两种方法:ASME B31G和DNV RP-F101。

ASME B31G首次解决了在存在缺陷的情况下计算安全工作压力的难题。该标准包括最初的标准(将流动应力定义为规定的最小屈服强度 (SMYS) 的 1.1 倍)和修订版(将其细化为 SMYS 加上额外的 69 兆帕(约 10 KSI)),以获得更高的精度)。

另一方面,DNV RP-F101 于 2010 年推出,重点关注极限拉伸强度 (UTS),预测在 0.9 倍 UTS 时失效。该标准简化了缺陷形状,将其视为矩形,而 ASME B31G 最初将缺陷近似为抛物线,但后来允许任意形状。

另一个关键因素是膨胀因子,它可以测量缺陷在压力下的变形情况。较小的缺陷会降低其重要性,而较大的缺陷则会放大其重要性。

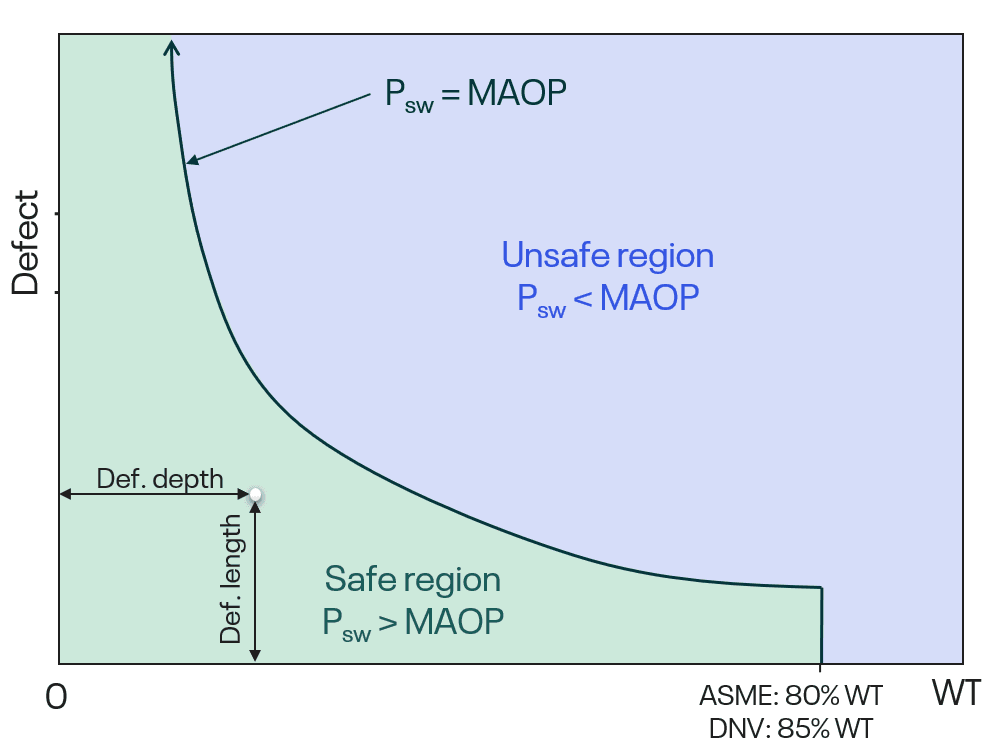

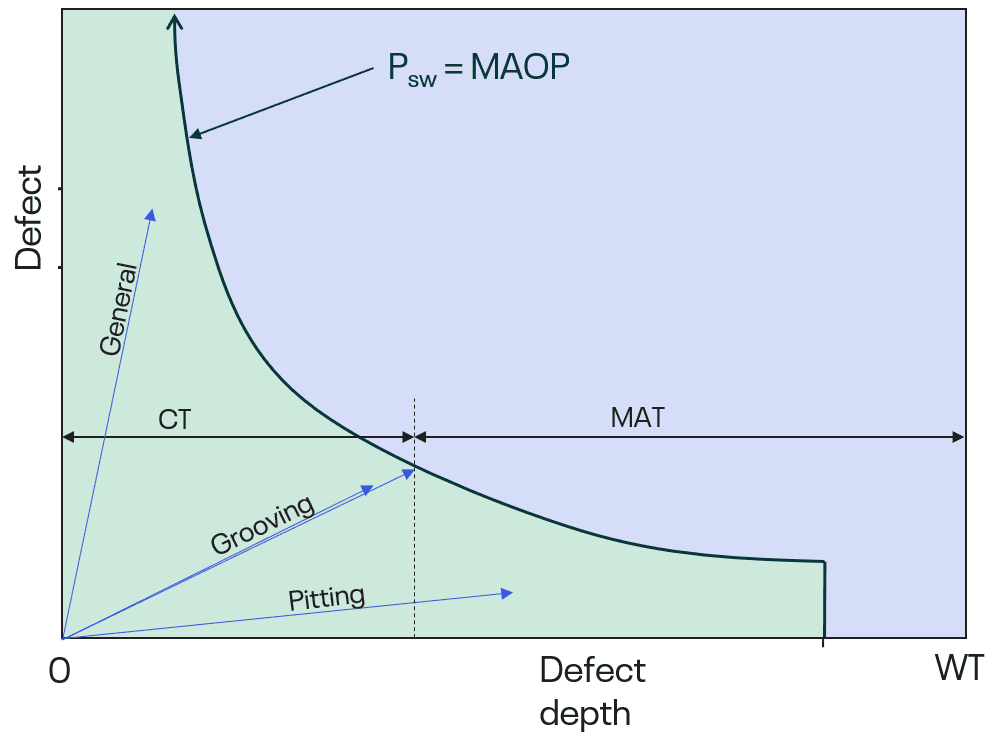

为了直观地显示安全工作压力,两种标准都使用了故障评估图 (FAD),它将安全工作压力方程 (PSW= f x2tσflow/ (D - t) x ((1 - A /A0) / 1 - (A /A0x 1 / M))转化为缺陷长度与深度的图表格式。低于曲线的点表示安全条件,而高于曲线的点则表示潜在的故障风险。

在评估在线检测(ILI)报告中的缺陷时,必须考虑最大允许深度 - ASME 为壁厚(WT)的 80%,DNV 为 85%。超过这些阈值会导致缺陷不安全。

缺陷互动规则

在流水线的世界里,缺陷很少是孤立存在的。它们往往聚集在一起,形成一个复杂的潜在弱点网络。ASME B31G 对缺陷进行了单独评估,但也承认,如果缺陷的间距在公称壁厚的三倍 (3t) 以内,它们可以相互作用,形成一个更大的缺陷。这种相互作用会严重影响结构的完整性。

相比之下,DNV RP-F101 对每个缺陷进行单独评估,并考虑相邻相互作用缺陷的组合。如果缺陷的轴向距离小于基于管道直径和壁厚的特定阈值,则认为缺陷是相互影响的。这一标准有助于确定哪些缺陷可能会相互影响。

DNV RP-F101 方法包括结构化的三步流程:

- 管道分段:根据公式 √(D/t),其中D是直径,t是壁厚,将管道在圆周上划分为不同的部分。通过这种划分,可以采用结构化的方法分析缺陷。

- 投影缺陷:对于与这些区段相对应的每条投影线,相邻区段的缺陷都会映射到这些投影线上。例如,如果缺陷位于第一部分,它将被投射到第一和第二条线上。如果第二部分有缺陷,则会映射到第二和第三条线上。在 DNV RP-F101 2010 中,重叠的内部和外部缺陷也会相互作用。由此产生的组合深度为di=d1+d2。

- 计算安全工作压力:针对这些相互影响的缺陷的所有可能组合计算Psw。这些计算结果中最低的Psw即为腐蚀管道的安全工作压力。

在 2010 年版的 DNV RP-F101 中,重叠缺陷被视为单个缺陷,其组合长度为该组中第一个缺陷的起点至最后一个缺陷的终点,并使用该组中最深缺陷的深度。但是,在 2015 年更新版中,重叠缺陷不被框定为一个单一缺陷;相反,在计算安全工作压力时,将分别考虑它们各自的贡献。

了解腐蚀耐受性

随着我们对管道完整性评估的深入研究,我们会遇到腐蚀容限的概念--管道在被认为适合使用的情况下所能承受的最大腐蚀量。这一概念与极限状态交织在一起,定义了管道何时会变得无法安全运行。

计算无缺陷情况下的腐蚀公差

当管道没有缺陷时,操作人员必须预测潜在的腐蚀类型--一般腐蚀、开槽或点蚀。例如,如果预计会出现点蚀,工程师可能会将潜在缺陷长度估计为腐蚀深度的 20 倍。根据这一关系,工程师可以在故障评估图上绘制一条从原点(0,0)开始的线,这条线的长度与深度之比为 0,0。这条线与安全曲线的交点显示了腐蚀公差 (CT) 和最小允许厚度 (MAT)--下一张图片显示了开槽腐蚀的 CT 和 MAT。

相反,如果假定存在一般腐蚀,则其长度可表示为壁厚 (WT) 的 1,000 倍。这种方法通常会产生较低的腐蚀公差,因为点蚀比一般腐蚀会导致更深的材料损失。因此,准确识别预期的腐蚀类型对于确定适当的公差至关重要。

计算有缺陷情况下的腐蚀公差

当存在缺陷时,评估会变得更加细致。操作员可以在故障评估图上从 (0,0) 开始通过每个缺陷画线,以确定其各自的公差。这些线与安全曲线的交点和缺陷与 x 轴的交点之间的距离表示在线检测 (ILI) 运行时的腐蚀公差 (CT)。

每个缺陷都要计算腐蚀公差 (CT)。ASME B31G 的评估简单明了,每个缺陷只需进行一次计算。然而,DNV RP-F101的迭代流程使问题变得更加复杂--如果缺陷之间存在相互作用,则可能需要对缺陷进行多次评估。这种复杂性在处理大型数据集时尤为明显。

缺陷的相互作用

当两个缺陷接近到足以相互作用时,由于它们对管道完整性的综合影响,它们会共享一个共同的腐蚀公差 (CT)。必须仔细评估这种相互作用,以确保安全工作压力 (Psw) 计算仍然有效,管道继续安全运行。

确定管道使用寿命和下一步检查步骤

正如本文开头提到的,"适用性 "评估不仅要确定管道是否适合运行,还要估算管道能够安全运行多长时间。一旦我们借助失效评估曲线计算出腐蚀公差 (CT),就可以估算出管道的剩余寿命,并计算出何时需要再次检查管道。

- 为了计算剩余寿命,我们用腐蚀公差 (CT) 除以腐蚀率 (CR)。例如,如果管道的腐蚀公差为 2 毫米,腐蚀速率为每年 0.1 毫米,则计算结果如下:

剩余寿命 = CT / CR = 2 mm / 0.1 mm 年 = 20 年

这意味着,在目前的条件下,管道还可以安全运行 20 年,然后达到腐蚀极限。

- 为了确定下一次检查的时间,我们需要使用基于风险的评估(RBA)得出的间隔因子(IF),该评估对故障的严重性和潜在后果进行评估。计算下一次检查间隔的公式是

下次检查间隔 = 剩余寿命 × IF

以前面的例子为例,如果假设内部系数为 0.3,计算结果为

下次检查时间间隔 = 20 年 × 0.3 = 6 年

这表明,管道应在 6 年后再次接受检查,以确保其仍然适合使用。

使用 IMS PLSS 评估管道的适用性

在管道管理中,"适用性"(FFS)评估对于确保老化基础设施的安全和持续运行至关重要。这些评估不仅能确定管道能否继续使用,还能深入了解管道的剩余寿命。

数据分析是这一过程的核心,可帮助运营商预测性能,并根据计算出的剩余寿命安排检查时间。Cenoco 的IMS - 管道和海底系统 (PLSS)使运营商能够评估管道的适用性,深入了解管道的剩余寿命。利用ASME B31G和DNV RP-F101 等方法,运营商可以准确评估缺陷并计算腐蚀公差。分析缺陷、环应力和安全工作压力之间的关系有助于进行积极主动的管道管理。

PLSS 允许用户通过 "适用性 "模块评估 ILI 数据,显示每个缺陷的安全工作压力和估计修复系数。它的优势在于计算单个或成组缺陷的腐蚀允差,并将材料等级、缺陷大小和深度考虑在内。基于风险的评估模块可计算管道的剩余寿命和下一次检查日期,并可选择在 "状况历史记录 "中安排和记录检查结果。该系统支持对碳钢和耐腐蚀合金制成的管道、流线和跳线进行适用性评估。

PLSS 可解决最常见的在役管道缺陷,特别是可导致塑性塌陷的体积腐蚀。这种简化方法允许运营商优先考虑经济因素。对于高度关键的管道或受到严格监管的管道,建议在 PLSS 之外进行更详细的评估。

总之,PLSS 对于管理箍压加载下涉及体积腐蚀缺陷的已知受控条件非常有效。

想进一步了解 IMS?

请在下方申请演示,以获得其功能的第一手资料!

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.