L'aptitude au service (AFS) n'est pas seulement un terme technique ; c'est une bouée de sauvetage pour le monde industriel, en particulier dans les secteurs où le vieillissement de l'infrastructure pose des risques importants. Imaginez une plate-forme pétrolière en pleine effervescence ou un réseau de pipelines tentaculaire où chaque centimètre de métal et chaque soudure sont constamment examinés à la loupe. Ces actifs sont les veines de notre économie, et il est essentiel d'assurer leur intégrité pour garantir la sécurité et l'efficacité.

Dans ce billet de blog, nous allons nous efforcer de comprendre l'essence des évaluations FFS, en nous concentrant plus particulièrement sur les pipelines qui présentent des défauts entraînant des pertes matérielles.

Qu'est-ce que l'aptitude au service ?

À la base, l'aptitude au serviceest une méthode d'ingénierie quantitative conçue pour évaluer l'état des actifs industriels en service, à savoir lespipelines, les appareils à pression et les réservoirs de stockage .L'objectif ? Déterminer si ces composants critiques peuvent continuer à remplir leurs fonctions de manière sûre et efficace.

Ce processus implique une évaluation méticuleuse de plusieurs facteurs : les spécifications de conception, les propriétés des matériaux, les conditions d'exploitation et tout défaut ou dommage existant. Cette analyse complète est conforme aux normes industrielles établies telles que API 579-1/ASME FFS-1, BS 7910, DNV RP-F101 et ASME B31G, qui définissent les méthodes d'évaluation de l'aptitude des composants tout au long de leur cycle de vie.

Les avantages de l'évaluation de l'aptitude au service

Les avantages de la réalisation d'évaluations FFS sont multiples :

- Prolongation de la durée de vie des actifs: En identifiant l'état actuel de l'équipement, les organisations peuvent prendre des décisions éclairées qui prolongent la durée de vie opérationnelle de leurs actifs.

- Réduction des coûts: Des évaluations précises minimisent les réparations et les remplacements inutiles, ce qui permet de réaliser d'importantes économies sur les coûts de maintenance.

- Sécurité accrue: Des évaluations régulières garantissent que l'équipement fonctionne en toute sécurité, réduisant ainsi le risque de défaillances qui pourraient mettre en danger le personnel et l'environnement.

- Amélioration de la fiabilité: Le maintien de l'intégrité mécanique garantit un fonctionnement fiable des systèmes critiques, ce qui est essentiel pour l'efficacité opérationnelle.

- Planification optimisée de la maintenance: Les informations fournies par les évaluations FFS permettent d'établir des programmes de maintenance, évitant ainsi les temps d'arrêt non planifiés.

- Conformité réglementaire: L'adhésion aux normes industrielles par le biais des évaluations FFS réduit les responsabilités juridiques et renforce la crédibilité opérationnelle.

Prise de décision éclairée: Un cadre structuré pour l'évaluation de l'état des actifs permet de prendre de meilleures décisions concernant les réparations ou la poursuite de l'exploitation.

Aperçu des niveaux d'évaluation du FFS

La norme API 579-1/ASME FFS-1 définit trois niveaux d'évaluation :

- Évaluations de niveau 1 (FFS1) : Ces évaluations simples utilisent des méthodes telles que B31G et DNV RP-F101 pour fournir des informations rapides sur la base de données minimales. Bien que rentables, elles peuvent négliger des variables critiques.

- Évaluations de niveau 2 (FFS2) : Des analyses plus complexes entrent en jeu ici, utilisant les données du signal original plutôt que de simples mesures de défauts. Les évaluations de niveau 2 affinent l'analyse en prenant en compte des paramètres supplémentaires lorsque le niveau 1 indique des problèmes potentiels.

- Évaluations de niveau 3 (FFS3) : Utilisant des techniques avancées telles que l'analyse par éléments finis (FEA), ce niveau offre un aperçu complet de l'état des actifs en tenant compte des interactions complexes et de la répartition des contraintes.

Objectif de l'évaluation des pipelines par le FFS

L'objectif premier de l'évaluation de l'aptitude au service est simple mais vital : il s'agit de déterminer si un composant présentant des défauts est toujours apte à continuer à fonctionner. Pour les pipelines, cela signifie qu'il faut s'assurer que la pression de service sûre (PSW) est supérieure à la pression de service maximale autorisée (MAOP).

Le FFS répond également à la question de savoir pendant combien de temps l'appareil restera apte au service. L'évaluation comprend également le calcul de la tolérance à la corrosion et la détermination de l'ampleur de la corrosion qui peut se produire sans compromettre l'intégrité structurelle. Cette évaluation permet non seulement de protéger les opérations, mais aussi de prévoir la durée de vie restante d'un pipeline. Grâce à ces informations et à l'aide de l'évaluation basée sur les risques, nous pouvons calculer la date de la prochaine inspection.

Calcul de la pression de service sûre d'un pipeline

La pression de service sûre (PSW)est une mesure qui définit la pression maximale qu'un pipeline peut supporter en toute sécurité dans des conditions normales d'exploitation. LaPSW doit toujours être supérieure à la pression de service maximale admissible (MAOP), qui représente la pression la plus élevée à laquelle un pipeline peut fonctionner sans risquer de tomber en panne ou d'être endommagé.

Comprendre la contrainte de cerceau et la pression de conception

Voyons maintenant plus en détail les mécanismes. Imaginez les forces internes en jeu lorsque les fluides s'engouffrent dans le pipeline. C'est là quela contrainte de cerceauentre en jeu - un gardien silencieux qui enveloppe le tuyau et contrecarre sa tendance naturelle à éclater sous l'effet de la pression.

Les ingénieurs étudient la contrainte de cercles pour évaluer la pression interne qu'un tuyau peut supporter. C'est comme évaluer la solidité d'un pont avant d'autoriser le passage d'un trafic important. La formule qui sous-tend cette évaluation est l'équation de Barlow, qui aide les ingénieurs à calculer la contrainte de cerclage en fonction de la pression interne, du diamètre du tuyau et de l'épaisseur de la paroi.

σh=P(D-t)/2t

Où ?

- σh= Contrainte de bouclage

- P= Pression interne

- D= Diamètre du tuyau

- t= Epaisseur de la paroi du tuyau

Un autre concept essentiel découle de la contrainte de boucle : lapression de conception. Ce paramètre représente la pression maximale qu'un pipeline peut supporter en toute sécurité, en tenant compte des marges de sécurité nécessaires. Les ingénieurs prennent en compte des facteurs tels que l'épaisseur des parois et la résistance des matériaux pour s'assurer que les pipelines sont conçus pour supporter des pressions bien supérieures à celles auxquelles ils seront confrontés dans des conditions réelles. Il s'agit d'une ingénierie proactive à son meilleur, qui permet de prévenir les défaillances potentielles avant qu'elles ne se produisent.

Propriétés des matériaux et mécanismes de défaillance

Pour bien comprendre le comportement des pipelines sous contrainte, il faut explorer les propriétés de leurs matériaux et les mécanismes de défaillance potentiels. Ici, la courbe contrainte-déformation illustre la façon dont les matériaux réagissent aux forces appliquées.

- Limite d'élasticité (σy)représente la contrainte maximale qu'un matériau peut tolérer tout en reprenant sa forme initiale une fois la charge retirée.

- Résistance ultime à la traction (σUTS)indique la contrainte maximale avant qu'un matériau ne commence à se rompre.

La rupture se produit généralement entre ces seuils, marquant une transition entre le comportement élastique - où les matériaux peuvent revenir en arrière - et la déformation plastique, où des changements permanents se produisent.

Évaluation des conditions de défaillance

En termes pratiques, la défaillance d'un pipeline se produit lorsque la contrainte de cerceau atteint un seuil critique appelécontrainte d'écoulement(σflow). Ce seuil signifie que le pipeline ne peut plus maintenir son intégrité structurelle sous pression. Les ingénieurs analysent ces conditions pour établir des attentes de base concernant les performances des matériaux dans des circonstances idéales.

Lorsque la corrosion entre en jeu, les choses deviennent plus délicates. Les ingénieurs doivent évaluer tous les défauts susceptibles de compromettre l'intégrité structurelle.

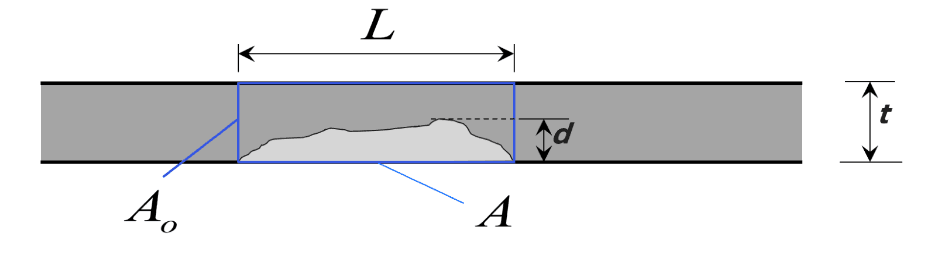

Par exemple, si notre pipeline présente un défaut caractérisé par une certaine longueur (L) et une certaine profondeur (d), nous pouvons calculer la surface du défaut comme suit :

A0= L x t

Où ?

- A0= Surface du défaut

- t = Epaisseur de la paroi du tuyau

Pour déterminer la pression de rupture de la conduite corrodée, nous partons de la pression de rupture d'une conduite non endommagée et nous appliquons un facteur connu sous le nom defacteur de résistance résiduelle (RSF), qui tient compte de l'impact de la corrosion :

RSF = (1 - A / A0) / 1 - (A / A0 x 1 / M)

Où ?

- A = Surface affectée par la corrosion

- M = Le facteur de gonflement tient compte des effets de la pression interne sur l'intégrité structurelle d'une conduite présentant des défauts.

La pression de rupture (Pfailure ) d'une canalisation corrodée peut alors être exprimée comme la pression de rupture d'une canalisation non endommagée multipliée par le facteur de résistance résiduelle (RSF) dû à la corrosion :

Pfailure = 2tσflow / (D - t) x RSF

Ou

Pfailure = 2tσflow / (D - t) x ((1 - A / A0) / 1 - (A / A0 x 1 / M))

Cette équation sert de méthode universelle pour calculer les pressions de service sûres dans les différents codes d'évaluation des pipelines et des simulateurs de vol.

Où ?

- σflow= contrainte d'écoulement (contrainte à laquelle la rupture se produit)

- D = Diamètre du tuyau

En évaluant l'étendue de la corrosion et son impact sur la tolérance à la pression, ils déterminent la pression qu'une conduite corrodée peut supporter en toute sécurité, garantissant ainsi des évaluations précises même dans des conditions moins qu'idéales.

Établir des limites sûres : Pression de travail sûre

Lapression de travail sûre (PSW)ressort de ces évaluations comme une ligne directrice essentielle pour les limites opérationnelles. Elle peut être calculée à l'aide de la formule suivante :

PSW = f x 2tσflow / (D - t) x RSF

ou

PSW = f x 2tσflow / (D - t) x ((1 - A / A0) / 1 - (A / A0 x 1 / M))

Où ?

f = Facteur de conception ou facteur de sécurité, qui tient compte des incertitudes liées aux propriétés des matériaux et aux conditions de fonctionnement.

Le facteur de réparation : Naviguer dans l'ERF

Une fois que nous avons établi la pression de service sûre, nous calculons unfacteur de réparation estimé (ERF)sur la base des résultats de l'inspection. L'ERF est défini comme suit :

ERF = MAOP xPSW

Ce facteur permet de déterminer si des actions correctives sont nécessaires :

- Si ERF est inférieur à 1, cela indique que la MAOP est inférieure à la pression de travail sûre, ce qui permet de poursuivre les opérations en toute sécurité.

- Inversement, si ERF dépasse 1, cela indique qu'une action immédiate est nécessaire, par exemple des réparations ou des ajustements des limites opérationnelles.

Par exemple, si une inspection révèle un ERF de 0,8 à un moment donné, mais que des évaluations ultérieures montrent une augmentation supérieure à 1, cela souligne la nécessité d'une intervention rapide pour garantir la sécurité.

Méthode d'évaluation des défauts

Pour évaluer l'aptitude au service de la canalisation, nous devons évaluer les défauts afin de déterminer la tolérance à la corrosion. Cela nous permet de calculer la durée de vie restante de la conduite et la date de la prochaine inspection. Deux méthodes principales dominent ce domaine :ASME B31GetDNV RP-F101.

La norme ASME B31Ga été la première à relever le défi du calcul de la pression de service sûre en présence de défauts. Elle comprend la norme originale, qui définit la contrainte d'écoulement comme étant 1,1 fois la limite d'élasticité minimale spécifiée (SMYS), et une version modifiée qui affine cette limite à SMYS plus 69 MPa (environ 10 KSI) pour une plus grande précision.

D'autre part, lanorme DNV RP-F101, introduite en 2010, se concentre sur la résistance ultime à la traction (UTS), prédisant la rupture à 0,9 fois l'UTS. Cette norme simplifie la forme des défauts en les considérant comme rectangulaires, alors que la norme ASME B31G considérait à l'origine les défauts comme paraboliques, avant d'autoriser des formes arbitraires.

Un autre aspect critique est lefacteur de gonflement, qui mesure la façon dont les défauts se déforment sous l'effet de la pression. Les petits défauts diminuent son importance, tandis que les grands l'amplifient.

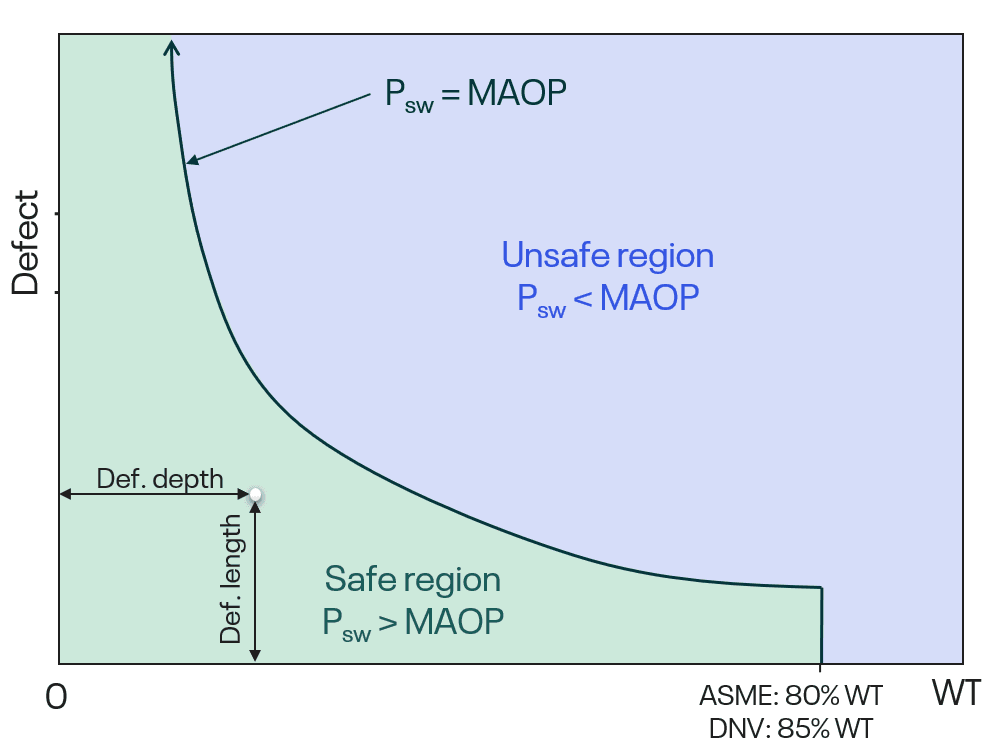

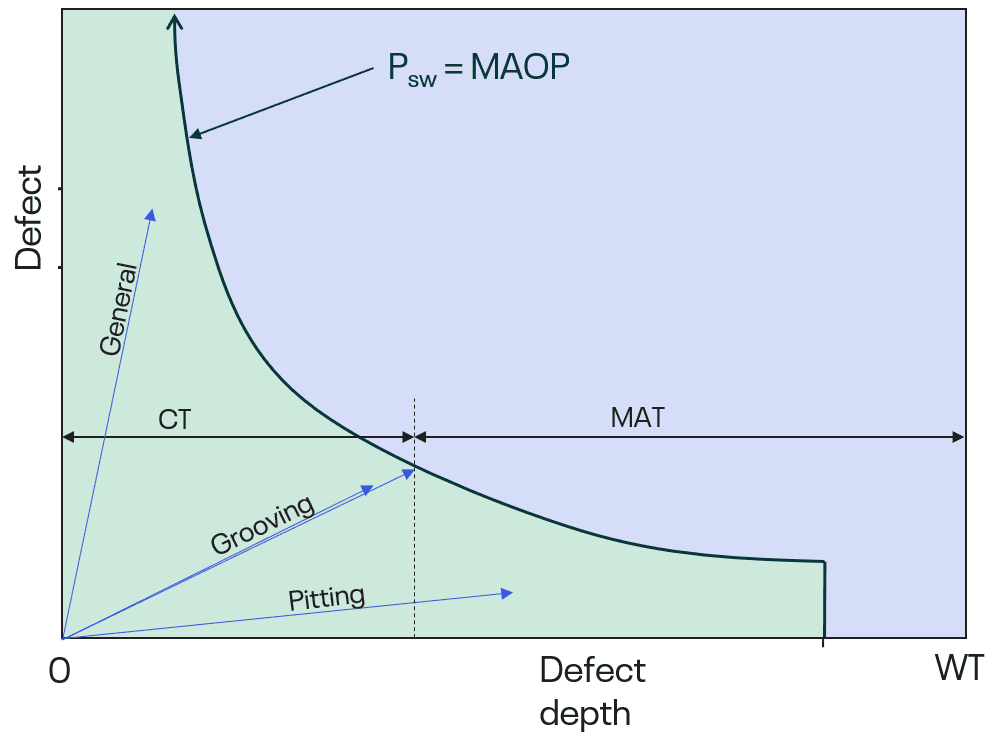

Pour visualiser les pressions de travail sûres, les deux normes utilisent lediagramme d'évaluation des défaillances (FAD), qui traduit l'équation de la pression de travail sûre (PSW = f x 2tσflow / (D - t) x ((1 - A / A0) / 1 - (A / A0 x 1 / M)) en un format graphique représentant la longueur du défaut en fonction de la profondeur. Les points situés sous la courbe indiquent des conditions sûres, tandis que ceux situés au-dessus signalent des risques potentiels de défaillance.

Lors de l'évaluation des défauts figurant dans les rapports d'inspection en ligne (ILI), il est essentiel de tenir compte des profondeurs maximales admissibles - 80 % de l'épaisseur de la paroi (WT) pour l'ASME et 85 % pour la DNV. Le dépassement de ces seuils rend les défauts dangereux.

Règles d'interaction avec les défauts

Dans le monde des pipelines, les défauts sont rarement isolés. Ils se regroupent souvent, créant un réseau complexe de faiblesses potentielles. La norme ASME B31G évalue les défauts individuellement, mais reconnaît que des défauts très rapprochés peuvent interagir comme un seul défaut plus important s'ils sont situés à moins de trois fois l'épaisseur nominale de la paroi (3t). Cette interaction peut compromettre de manière significative l'intégrité structurelle.

En revanche, la norme DNV RP-F101 évalue chaque défaut individuellement et prend en compte les combinaisons de défauts adjacents en interaction. Les défauts sont considérés comme interagissant si leur distance axiale est inférieure à un seuil spécifique basé sur le diamètre du tube et l'épaisseur de la paroi. Ce critère permet d'identifier les défauts qui peuvent s'influencer mutuellement.

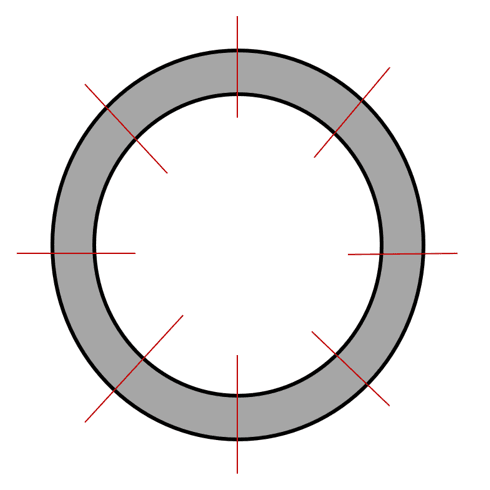

La méthode DNV RP-F101 implique un processus structuré en trois étapes :

- Sectionnement de la canalisation: La canalisation est divisée circonférentiellement en sections sur la base de la formule√(D/t), oùDest le diamètre ettl'épaisseur de la paroi. Cette division permet une approche structurée de l'analyse des défauts.

- Projection des défauts: Pour chaque ligne de projection correspondant à ces sections, les défauts des sections voisines sont projetés sur les lignes. Par exemple, si un défaut est situé dans la première section, il sera projeté sur les première et deuxième lignes. S'il y a des défauts dans la deuxième section, ils seront projetés sur les deuxième et troisième lignes. Dans DNV RP-F101 2010, les défauts internes et externes qui se chevauchent interagissent également. La profondeur résultante pour la combinaison est di=d1+d2.

- Calcul de la pression de service sûre: laPsw est calculée pour toutes les combinaisons possibles de ces défauts en interaction. LaPsw la plus basse parmi ces calculs devient la pression de service sûre pour la conduite corrodée.

Dans la version 2010 de la norme DNV RP-F101, les défauts qui se chevauchaient étaient traités comme un défaut unique avec une longueur combinée allant du début du premier défaut à la fin du dernier défaut de la grappe, en utilisant la profondeur du défaut le plus profond de cette grappe. Toutefois, dans la mise à jour de 2015, les défauts qui se chevauchent ne sont pas regroupés en un seul défaut ; au lieu de cela, leurs contributions individuelles sont prises en compte séparément lors du calcul de la pression de service sûre.

Comprendre la tolérance à la corrosion

En approfondissant l'évaluation de l'intégrité des pipelines, nous découvrons le concept detolérance à la corrosion, c'est-à-dire lacorrosion maximale admissible qu'un pipeline peut subir tout en étant jugé apte au service. Ce concept est étroitement lié à l'état limite, qui définit le moment où l'exploitation d'un pipeline devient dangereuse.

Calcul de la tolérance à la corrosion dans les cas où il n'y a pas de défauts

Lorsqu'un pipeline est exempt de défauts, les exploitants doivent anticiper les types de corrosion potentiels, qu'il s'agisse de corrosion générale, de rainurage ou de piqûres. Par exemple, si l'on s'attend à unecorrosion par piqûres, les ingénieurs peuvent estimer la longueur des défauts potentiels à 20 fois la profondeur de la corrosion. Cette relation leur permet de tracer une ligne sur le diagramme d'évaluation des défaillances à partir de l'origine (0,0) sur la base de ce rapport longueur/profondeur. L'intersection de cette ligne avec la courbe de sécurité révèle la tolérance à la corrosion (CT) et l'épaisseur minimale admissible (MAT) - sur l'image suivante, la CT et la MAT sont indiquées pour la corrosion par rainurage.

En revanche, si l'on suppose une corrosion générale, sa longueur peut être représentée par 1 000 fois l'épaisseur de la paroi (WT). Cette méthode permet généralement d'obtenir une tolérance à la corrosion plus faible, car les piqûres peuvent entraîner une perte de matériau plus importante que la corrosion générale. Par conséquent, il est essentiel d'identifier avec précision le type de corrosion attendu pour déterminer les tolérances appropriées.

Calcul de la tolérance à la corrosion en cas de défauts

En présence de défauts, l'évaluation devient plus nuancée. Les opérateurs peuvent tracer des lignes sur le diagramme d'évaluation des défaillances à partir de (0,0) à travers chaque défaut pour déterminer leurs tolérances respectives. La distance entre l'intersection de ces lignes avec la courbe de sécurité et l'intersection du défaut avec l'axe des x indique les tolérances de corrosion (CT) au moment de l'inspection en ligne (ILI).

La tolérance à la corrosion (CT) est calculée pour chaque défaut. Avec lanorme ASME B31G, cette évaluation est simple : chaque défaut fait l'objet d'un seul calcul. Cependant, lanorme DNV RP-F101complique les choses avec son processus itératif - les défauts peuvent être évalués plusieurs fois s'ils interagissent. Cette complexité devient particulièrement évidente lorsqu'il s'agit de traiter de grands ensembles de données.

L'interaction des défauts

Lorsque deux défauts sont suffisamment proches pour interagir, ils partagent une même tolérance à la corrosion (CT) en raison de leurs effets combinés sur l'intégrité du pipeline. Cette interaction doit être soigneusement évaluée pour garantir que les calculs de la pression de service sûre (Psw) restent valables et que le pipeline continue à fonctionner en toute sécurité.

Détermination de la durée de vie des pipelines et prochaines étapes de l'inspection

Comme nous l'avons mentionné au début de cet article, l'évaluation de l'aptitude au service permet non seulement de déterminer si un pipeline est apte à être exploité, mais aussi d'estimer la durée pendant laquelle il peut continuer à fonctionner en toute sécurité. Une fois que nous avons calculé notre tolérance à la corrosion (CT) à l'aide de la courbe d'évaluation des défaillances, nous pouvons alors estimer la durée de vie restante de la canalisation et calculer le moment où il convient de l'inspecter à nouveau.

- Pour déterminer la durée de vie restante, on divise la tolérance à la corrosion (CT) par le taux de corrosion (CR). Par exemple, si un pipeline a une tolérance à la corrosion de 2 mm et un taux de corrosion de 0,1 mm par an, le calcul sera le suivant :

Durée de vie restante = CT / CR = 2 mm / 0,1 mm année = 20 ans

Cela signifie que dans les conditions actuelles, le pipeline peut fonctionner en toute sécurité pendant 20 années supplémentaires avant d'atteindre sa limite de corrosion.

- Pour déterminer le moment de la prochaine inspection, nous avons besoin du facteur d'intervalle (FI) dérivé d'uneévaluation basée sur le risque (RBA), qui évalue la criticité et les conséquences potentielles des défaillances. La formule permettant de calculer le prochain intervalle d'inspection est la suivante :

Prochain intervalle d'inspection = Durée de vie restante × IF

En reprenant notre exemple précédent, si nous supposons un facteur interne de 0,3, le calcul serait le suivant :

Prochain intervalle d'inspection = 20 ans × 0,3 = 6 ans

Cela signifie que la canalisation doit être inspectée à nouveau dans six ans pour s'assurer qu'elle reste apte au service.

Évaluer l'aptitude au service des pipelines avec IMS PLSS

Dans le domaine de la gestion des pipelines, les évaluations de l'aptitude au service (FFS) sont essentielles pour garantir la sécurité et l'exploitation continue des infrastructures vieillissantes. Ces évaluations permettent non seulement de déterminer si un pipeline peut rester en service, mais aussi de connaître sa durée de vie restante.

L'analyse des données devient le cœur de ce processus, aidant les exploitants à prévoir les performances et à programmer les inspections en fonction de la durée de vie restante calculée. Le système IMS - Pipeline and Subsea Systems (PLSS) de Cenoco permet aux exploitants d'évaluer l'état des pipelines et de connaître leur durée de vie restante. En utilisant des méthodologies telles que ASME B31G et DNV RP-F101, les opérateurs peuvent évaluer avec précision les défauts et calculer les tolérances de corrosion. L'analyse de la relation entre les défauts, la contrainte de bouclage et les pressions de travail sûres permet une gestion proactive des pipelines.

PLSS permet aux utilisateurs d'évaluer les données d'inspection interne grâce au module d'aptitude au service, qui indique la pression de service sûre et le facteur de réparation estimé pour chaque défaut. Sa force réside dans le calcul de la tolérance à la corrosion pour les défauts individuels ou groupés, en tenant compte de la qualité du matériau, de la taille et de la profondeur du défaut. Le module d'évaluation basée sur le risque calcule la durée de vie restante du pipeline et la date de la prochaine inspection, avec la possibilité de programmer et d'enregistrer les résultats de l'inspection dans l'historique de l'état. Ce système permet d'évaluer l'aptitude au service des pipelines, des conduites d'écoulement et des jumpers en acier au carbone et en alliages résistants à la corrosion.

Le PLSS s'attaque aux défauts les plus courants des pipelines en service, en particulier la corrosion volumétrique qui peut entraîner un effondrement plastique. Il se concentre sur les évaluations essentielles mais simples de niveau 1, telles que ASME B31G et DNV RP-F101 Part B. Cette approche simplifiée permet aux exploitants de donner la priorité aux considérations économiques. Une évaluation plus détaillée en dehors du PLSS est recommandée pour les pipelines hautement critiques ou soumis à des réglementations strictes.

En conclusion, le PLSS est très efficace pour gérer des conditions connues et contrôlées impliquant des défauts de corrosion volumétrique sous une charge de pression circulaire.

Vous voulez en savoir plus sur l'IMS ?

Demandez une démonstration ci-dessous pour avoir un aperçu de ses capacités !

Denis Tkalec Technical writer

Denis Tkalec is a technical writer at Cenosco, specializing in asset integrity management software since 2022. With a background in education and six years in marketing, she turns complex topics into clear, user-friendly content. Inspired by Camus’s belief that “a writer keeps civilization from destroying itself,” she brings precision and care to every manual.