Ensuring the integrity of heat exchanger tubes is critical and challenging when it comes to maintaining industrial efficiency. Heat exchangers are vital components in various industries, playing a key role in transferring heat between fluids.

However, inspection becomes a BIG and DIRTY job with bundles containing anywhere from 250 to an overwhelming 5000 tubes. Traditionally, due to concerns over tube conditions and the potential for corrosion in heat exchangers, sites often inspect every single tube. This process is not only laborious but also incredibly time-consuming.

Imagine spending 12 hours just cleaning and inspecting a mere 300 tubes! Moreover, certain corrosion inspection techniques like the Internal Rotary Inspection System (IRIS) necessitate substrate materials to be cleaned meticulously for effective results. Often, this means multiple rounds of washing and inspecting to get accurate data.

Enter Extreme Value Analysis (EVA) – a statistical method revolutionizing how we approach this daunting task. By employing EVA for efficient heat exchanger tube wall thickness calculations, we can confidently reduce the number of tubes inspected without compromising safety or performance.

This not only slashes inspection times significantly but also translates into substantial cost savings. Additionally, EVA helps extend the heat exchanger’s useful life by accurately assessing tube conditions. In this blog, we’ll explore how EVA transforms the heat exchanger inspection process, making it smarter, faster, and more efficient.

Anwendung der Extremwertanalyse (EVA) für die Berechnung der Wanddicke von Wärmetauschern

Die Extremwertanalyse (EVA) ist eine leistungsstarke statistische Methode zur Vorhersage der extremsten Werte in einem Datensatz. Im Zusammenhang mit Wärmetauschern ist die EVA besonders nützlich, um den maximalen Wandverlust aus einer kleineren, repräsentativen Stichprobe von Rohren zu berechnen. Der Prozess beginnt mit einer Probenahme, bei der die Wanddicke an einer repräsentativen Auswahl von Rohren im Wärmetauscher gemessen wird.

Sobald die Daten erfasst sind, werden sie an eine statistische Verteilung, in der Regel die Gumbel-Verteilung, angepasst. Dieser Anpassungsprozess hilft, das Verhalten der Extremwerte innerhalb des Datensatzes zu verstehen. Anhand dieser Verteilung wird dann der maximale Wandverlust über den gesamten Wärmetauscher extrapoliert, um einen umfassenden Überblick über die potenzielle Verschlechterung zu erhalten.

Von hier aus muss die Wandstärke der Wärmetauscherrohre im Laufe der Zeit berechnet werden. Wenn man weiß, wie sich die Wandstärke verändert, kann man die verbleibende Nutzungsdauer des Wärmetauschers vorhersagen. Diese Informationen sind entscheidend für die Planung von Inspektionen und die Gewährleistung der optimalen Leistung der Anlage.

Schritte zur Berechnung der Wandstärke von Wärmetauscherrohren

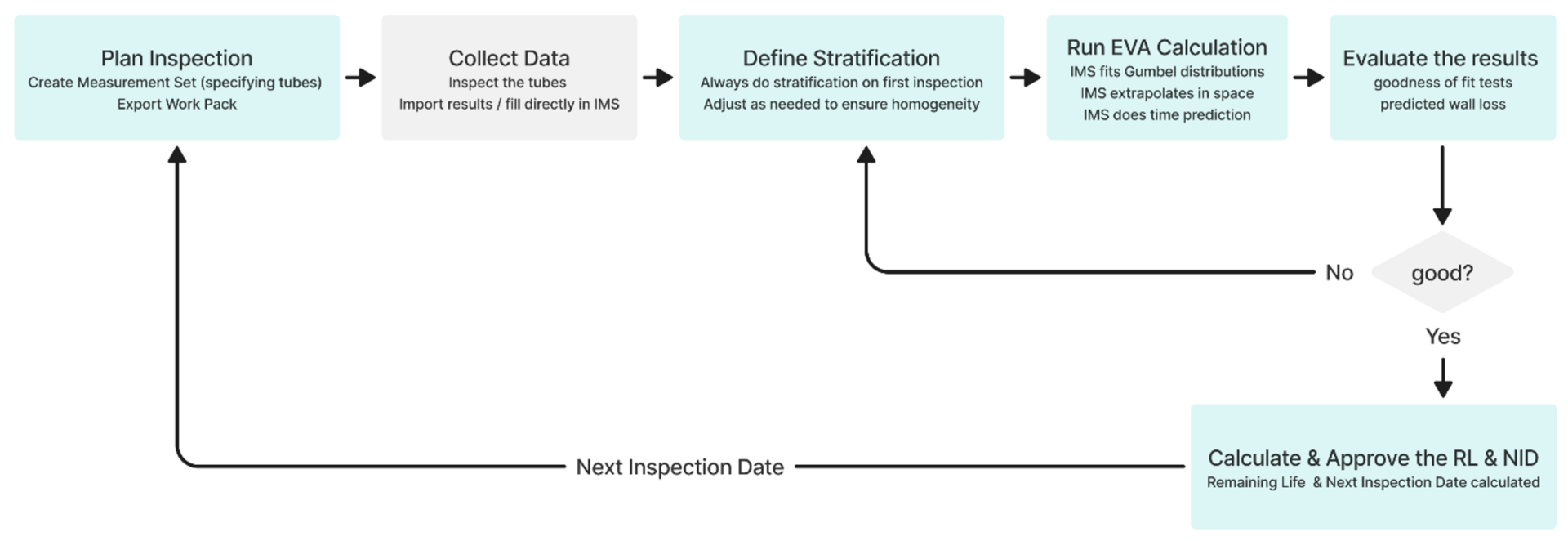

Nachdem wir nun verstanden haben, wie EVA auf die Berechnung der Wanddicke von Wärmetauscherrohren angewendet werden kann, wollen wir nun untersuchen, wie dieser Prozess praktisch umgesetzt werden kann. Wir werden den Arbeitsablauf unserer IMS PEI Software als Beispiel verwenden, um dies zu veranschaulichen. Hier ist eine schrittweise Aufschlüsselung des Prozesses:

- Planen Sie die Inspektion: Legen Sie zunächst fest, welche Rohre gemessen werden müssen. Bereiten Sie die erforderlichen Unterlagen für die Inspektion vor und exportieren Sie sie.

- Daten sammeln: Führen Sie Inspektionen an der ausgewählten Stichprobe von Rohren durch. Dabei können Techniken wie IRIS zum Einsatz kommen, bei denen das Trägermaterial auf hohem Niveau gereinigt sein muss, um effektive Ergebnisse zu erzielen.

- Definieren Sie Stratifikation: Die Schichtung hilft bei der Verwaltung uneinheitlicher Daten, indem kleinere, konsistente Gruppen gebildet werden, die als Schichten bezeichnet werden. Durch die Anpassung der Schichtung nach Bedarf wird sichergestellt, dass die Daten in jeder Schicht homogen sind, was für eine genaue Analyse entscheidend ist.

- EVA-Berechnung ausführen: Die Berechnung verwendet die Gumbel-Verteilung zur Modellierung der Extremwerte in den gesammelten Daten. Dies ermöglicht die Extrapolation des maximalen Wandverlustes über den gesamten Wärmetauscher. Zur Schätzung der Rohrwanddicke im Laufe der Zeit werden herkömmliche Korrosionsratenmodelle verwendet. (In diesem Fall wird die EVA-Berechnung mit der IMS PEI-Software durchgeführt).

- Bewerten Sie die Ergebnisse: Führen Sie Anpassungsgütetests durch, um die Qualität der angepassten Verteilung zu bewerten. Wenn die Ergebnisse nicht zufriedenstellend sind, kehren Sie zum Schritt der Schichtung zurück, um homogene Proben sicherzustellen. Bewerten Sie auch den vorhergesagten Wandverlust und stellen Sie sicher, dass das Korrosionsverhalten im Wärmetauscher gut verstanden wird.

- Berechnen und genehmigen Sie die verbleibende Lebensdauer und das nächste Inspektionsdatum: Berechnen Sie auf der Grundlage der EVA-Ergebnisse die verbleibende Nutzungsdauer des Wärmetauschers und legen Sie den nächsten Inspektionstermin fest. Dies bringt uns zurück zum ersten Schritt der Planung der nächsten Inspektion.

Das nächste Bild visualisiert diesen Arbeitsablauf und bietet einen klaren Überblick über den gesamten Prozess.

Sicherstellung genauer Berechnungen der Rohrwanddicke: Bewährte Praktiken für die Inspektion von Wärmetauschern

Bei der Erhebung von Daten zur Rohrwanddicke muss sichergestellt werden, dass die Probe sowohl von hoher Qualität als auch repräsentativ ist. Qualitativ hochwertige Prüfungen, wie die mit dem Internal Rotary Inspection System (IRIS) durchgeführten, sind sehr zu empfehlen, da sie genaue und zuverlässige Daten liefern. Aber auch bei Prüfungen von geringerer Qualität sind die Ergebnisse eher konservativ und können dennoch verwendet werden.

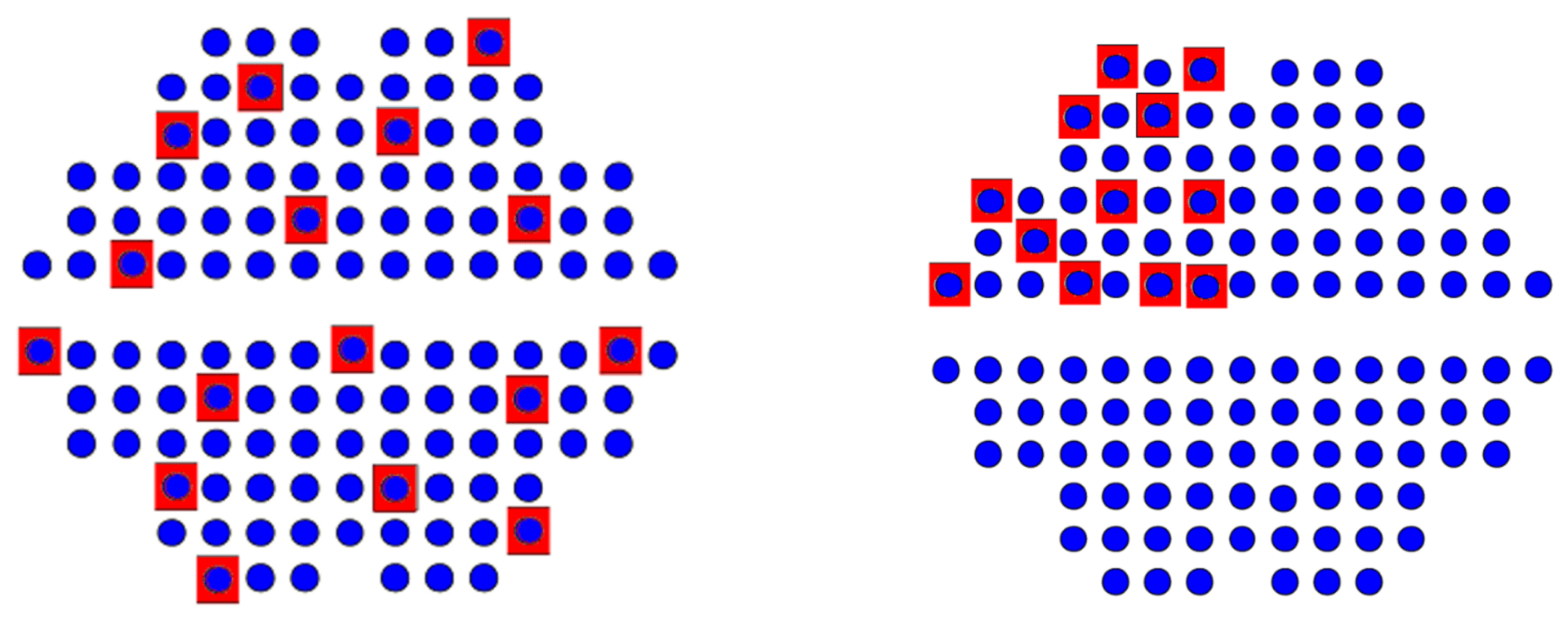

Die Probe sollte den gesamten Wärmetauscher repräsentieren und homogen sein, um den Zustand des Geräts genau wiederzugeben. Die Abbildung unten zeigt eine typische repräsentative Probe (links) im Vergleich zu einer nicht repräsentativen Probe (rechts), die nicht ausreichend verteilt ist.

Homogeneous data shows no significant variations or localized areas with higher or lower corrosion rates. When the data is non-homogeneous, stratification is needed. This involves dividing the data into smaller, more uniform groups or strata.

For example, the inlet and outlet sides of the heat exchanger might be separate strata since temperature differences affect corrosion rates. It’s recommended to sample 20-25% of the tubes per stratum, as sampling more could result in overly optimistic estimates. For the first inspection, when establishing a baseline, inspecting up to 100% may be necessary. By following these guidelines, you’ll ensure that your tube wall thickness readings are accurate and reliable.

Bewertung der Anpassung des statistischen Modells: Kombination von statistischen und grafischen Methoden

Nach der Anpassung der Verteilung, z. B. der Gumbel-Verteilung, an die Daten ist es wichtig, die Anpassungsgüte sowohl mit statistischen als auch mit grafischen Methoden zu bewerten. Zu den statistischen Methoden gehören Hypothesentests wie der Kolmogorov-Smirnov-Test, der die allgemeine Anpassungsqualität bewertet, und der Anderson-Darling-Test, der die Schwänze der Verteilung betont. Diese Tests liefern ein quantitatives Maß dafür, wie gut die Gumbel-Verteilung die Daten repräsentiert.

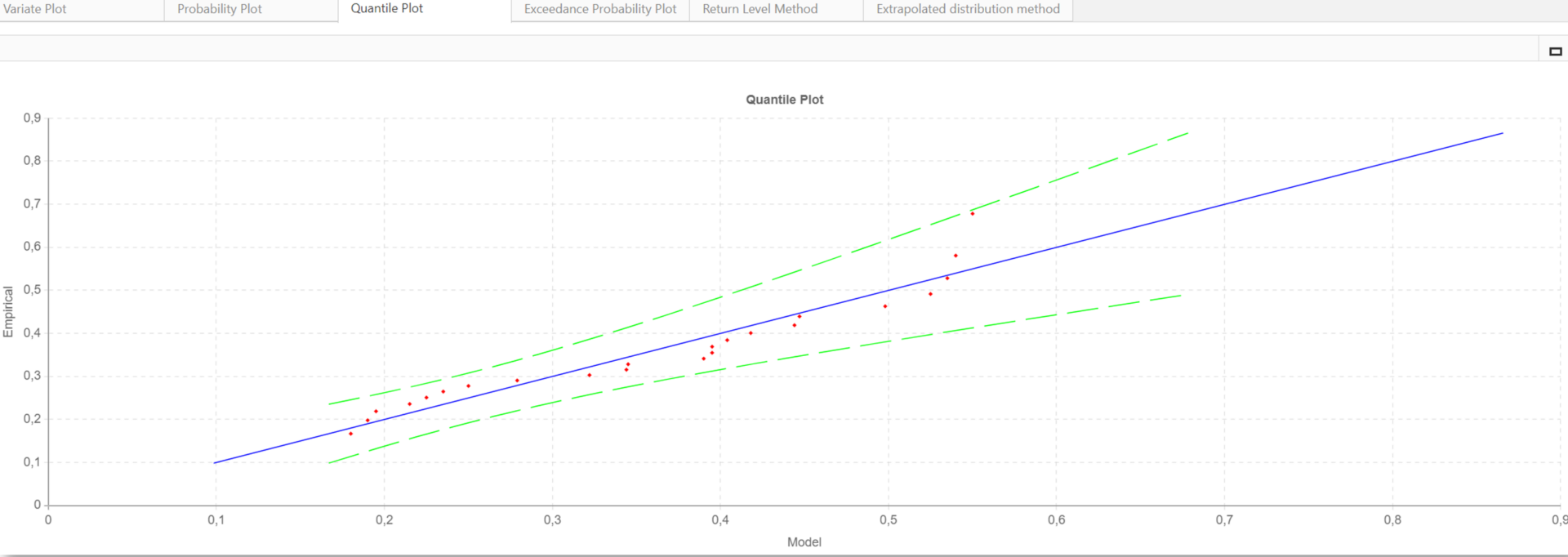

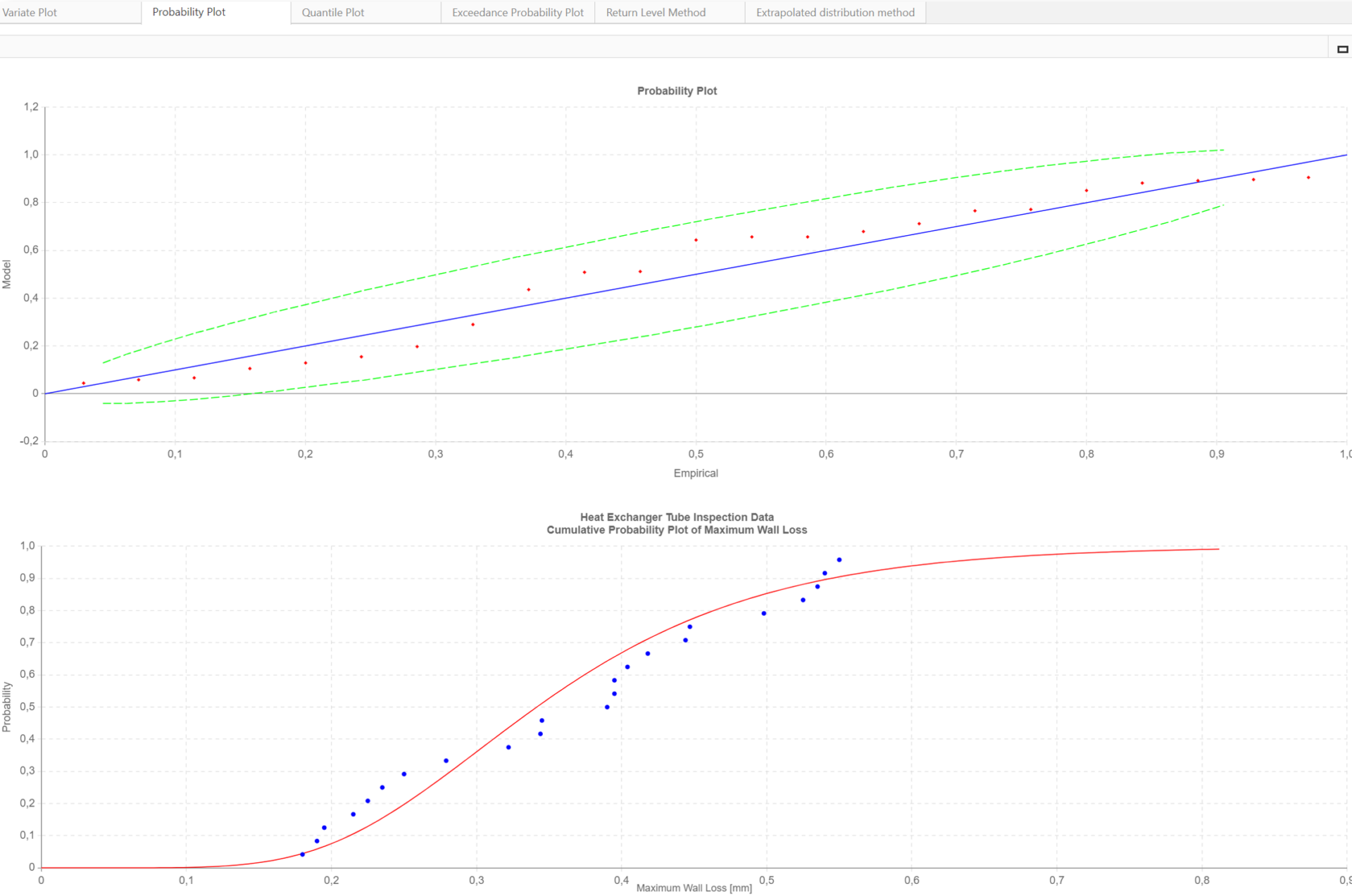

In addition to statistical methods, graphical methods should be used to better understand the fit. These include probability plots, exceedance probability plots, and quantile plots.

For example, the quantile plot shown below compares theoretical quantiles to sample quantiles. A quantile divides a dataset into equal-sized intervals (e.g., the median is the 50th quantile, meaning half the data points are below it). If the fit is good, the points in the quantile plot will align along a straight line. The plot includes a line of perfect fit (blue) and confidence bands (green) to highlight deviations.

If most points (red) lie close to the line and within the bands, it indicates the theoretical distribution fits well.

Diese visuellen Hilfsmittel helfen dabei, Diskrepanzen oder Muster zu erkennen, die durch statistische Tests allein möglicherweise nicht ersichtlich sind. Es ist wichtig, sich nicht nur auf statistische Methoden zu verlassen. Die Überprüfung grafischer Methoden, bevor Schlussfolgerungen gezogen werden, gewährleistet eine robustere Bewertung der Passung. Außerdem sollte man immer den vorhergesagten Wandverlust bewerten und sicherstellen, dass das Korrosionsverhalten gut verstanden wird.

Berechnung der Rohrwanddicke für den gesamten Wärmetauscher

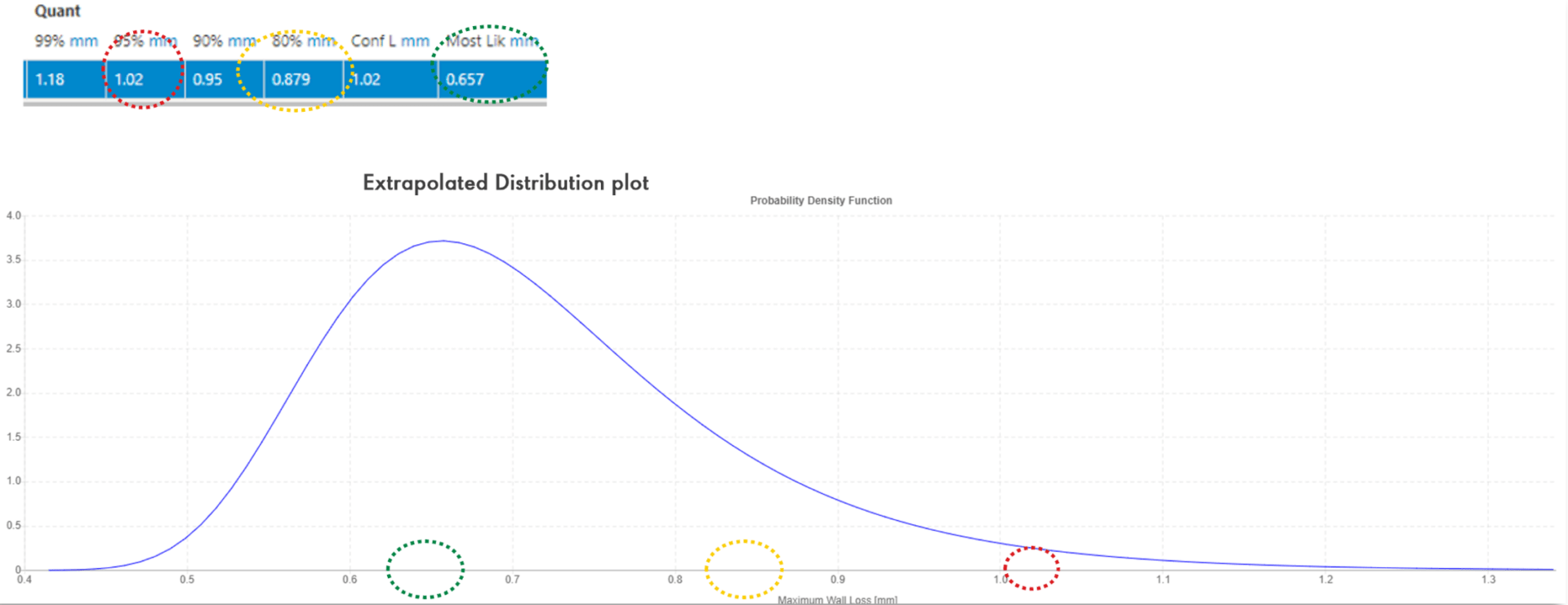

Ziel ist es, den maximalen Wandverlust für den gesamten Wärmetauscher statistisch abzuleiten. Zu diesem Zweck können zwei Methoden verwendet werden: Return Level und Extrapolierte Verteilung. Diese Methoden helfen bei der Bestimmung des wahrscheinlichsten maximalen Wandverlustes (Extremwert) und seiner Vertrauensbereiche (CBs). Schauen wir uns nun eine visuelle Darstellung an, die uns hilft, die Verteilung der Wandverlustwerte und die zugehörigen Vertrauensbereiche zu verstehen.

The image above shows an Extrapolated Distribution plot featuring a probability density function curve. The curve peaks at the most likely maximum wall loss value (highlighted by the green circle). It tapers off at both ends, illustrating the distribution of potential maximum wall loss values.

Quantile values, such as the 95th quantile at 1.02mm (marked by the red circle), indicate confidence bounds. This means 95% of the expected maximum wall losses are below 1.02mm, while 80% of the expected maximum wall losses are below 0.879mm (indicated by the yellow circle)

Fallstudie: Extremwertanalyse eines Rohölvorwärmers mit drei Wärmetauschern

Unsere Fallstudie konzentriert sich auf die Inspektion eines Rohölvorwärmers mit drei in Betrieb befindlichen Zügen. Diese Wärmetauscher sind seit 25 Jahren in Betrieb und haben ihre Lebensdauer erreicht, und der Kunde wollte ihre Lebensdauer um mindestens zehn weitere Jahre verlängern. Bisher wurden in bestimmten Abständen visuelle Endoskop-Inspektionen durchgeführt, um den Zustand der Rohre zu beurteilen, doch diese lieferten nur qualitative Daten, ohne die Wandstärke zu messen. Der Kunde musste feststellen, ob ein Austausch erforderlich war.

Ein Jahr vor dem Ende der Lebensdauer wurden die Wärmetauscher während einer planmäßigen Abschaltung anhand repräsentativer Proben inspiziert. Dies ermöglichte eine Abschätzung des maximalen Wandverlustes und half bei der Entscheidung, ob ein Weiterbetrieb für weitere zehn Jahre sicher war.

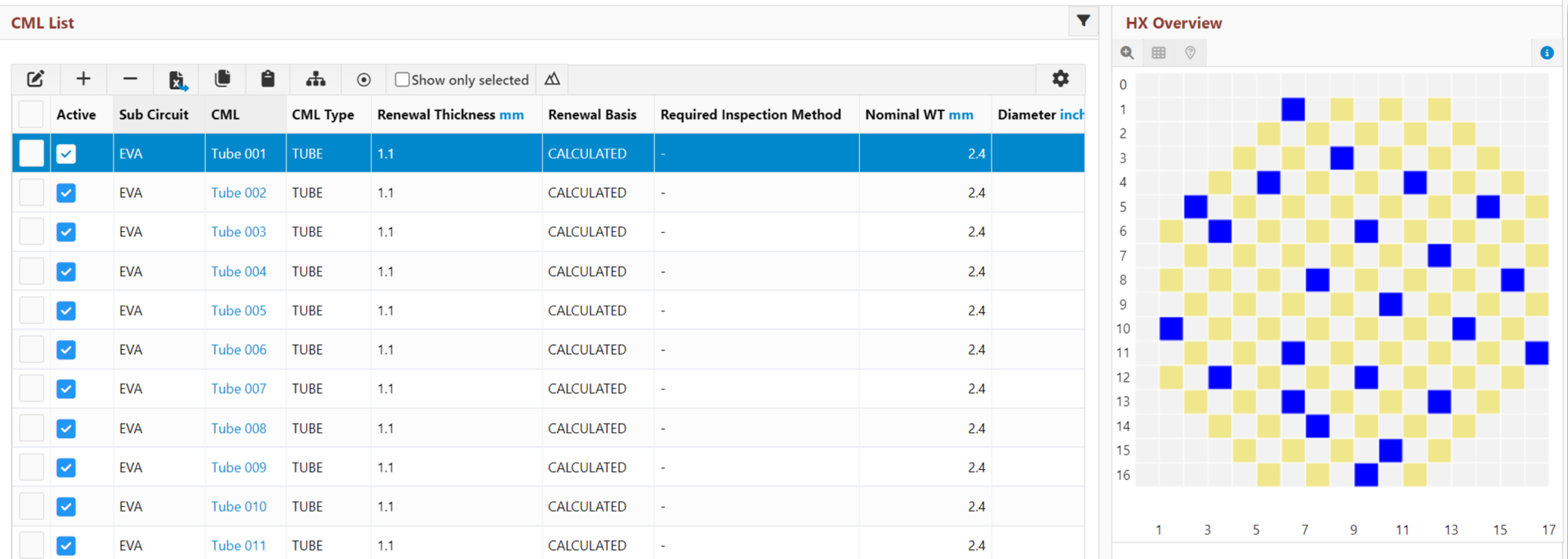

All three heat exchangers had similar results, and we’ll concentrate on one of them. The heat exchanger bundle consists of 120 carbon steel tubes, 23 of which were inspected. Knowledge from previous borescope inspections helped identify the best tubes to examine. The renewal thickness was set at 1.1 mm, with a nominal wall thickness of 2.4 mm.

The inspection took place on October 1, 2023.

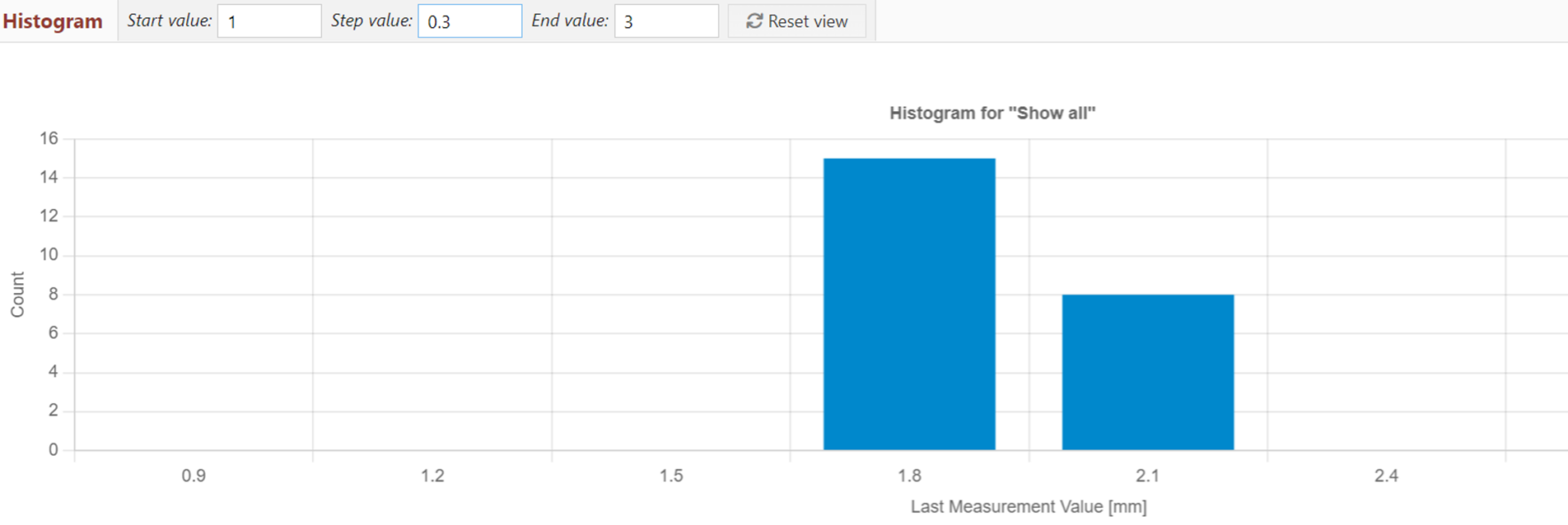

Eine einzige homogene Schichtung war für diesen Wärmetauscher ausreichend. Es gab keine signifikanten Schwankungen oder örtlich begrenzte Bereiche mit höheren oder niedrigeren Korrosionsraten; die Werte lagen in einem engen Bereich, wie im nachstehenden Histogramm dargestellt. Dies bestätigt, dass die gesammelten Daten den gesamten Wärmetauscher repräsentieren und einen zuverlässigen Einblick in seinen Zustand geben.

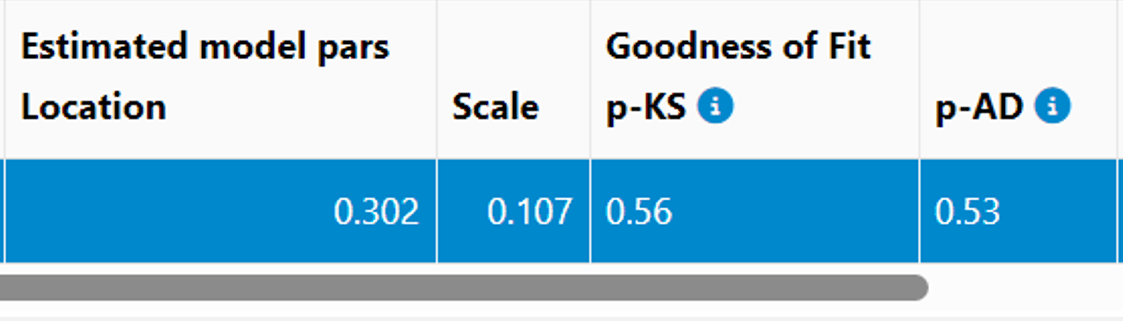

Bewertung der Anpassung des erhaltenen statistischen Modells

Die statistischen Tests und grafischen Methoden zeigten eine gute Anpassung der Daten. Sowohl der Kolmogorov-Smirnov-Test (p-KS) als auch der Anderson-Darling-Test (p-AD) ergaben p-Werte von mehr als 0,5, was die Qualität der Anpassung bestätigt (siehe die Ergebnisse unten).

Die Diagramme zeigen auch, dass die theoretische Verteilung gut mit den Beispieldaten übereinstimmt, was Vertrauen in die Analyse schafft und eine gute Übereinstimmung bestätigt. Unten können Sie dies in den Wahrscheinlichkeitsdiagrammen sehen.

Extrapolating the Tube Wall Thickness in Space

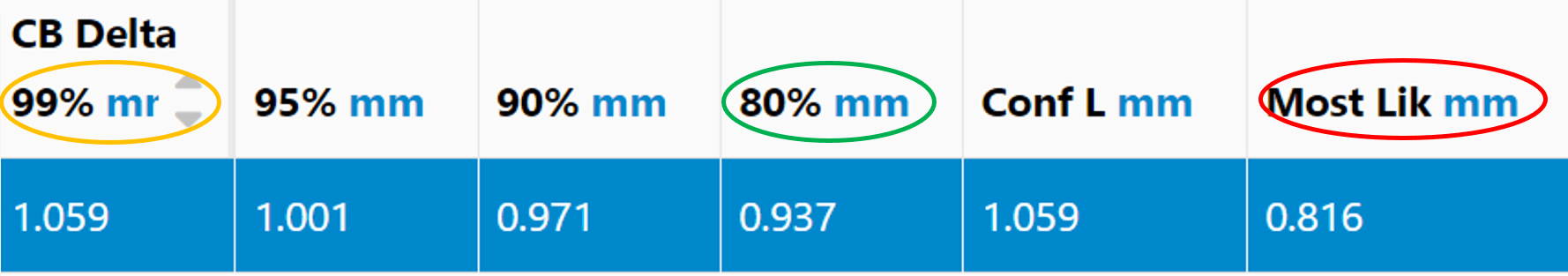

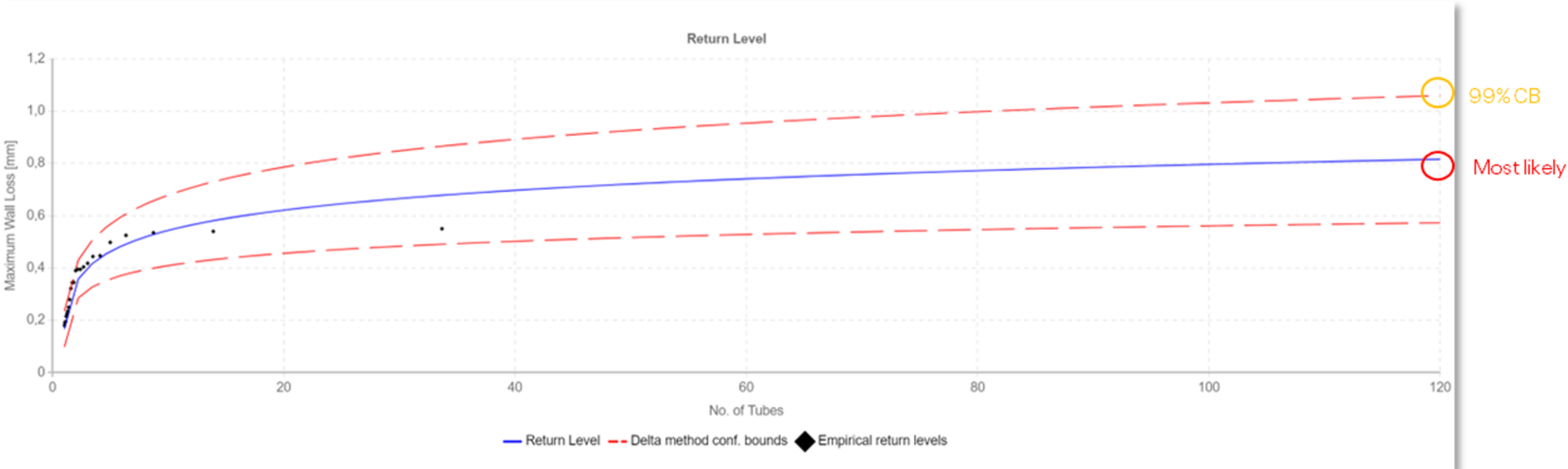

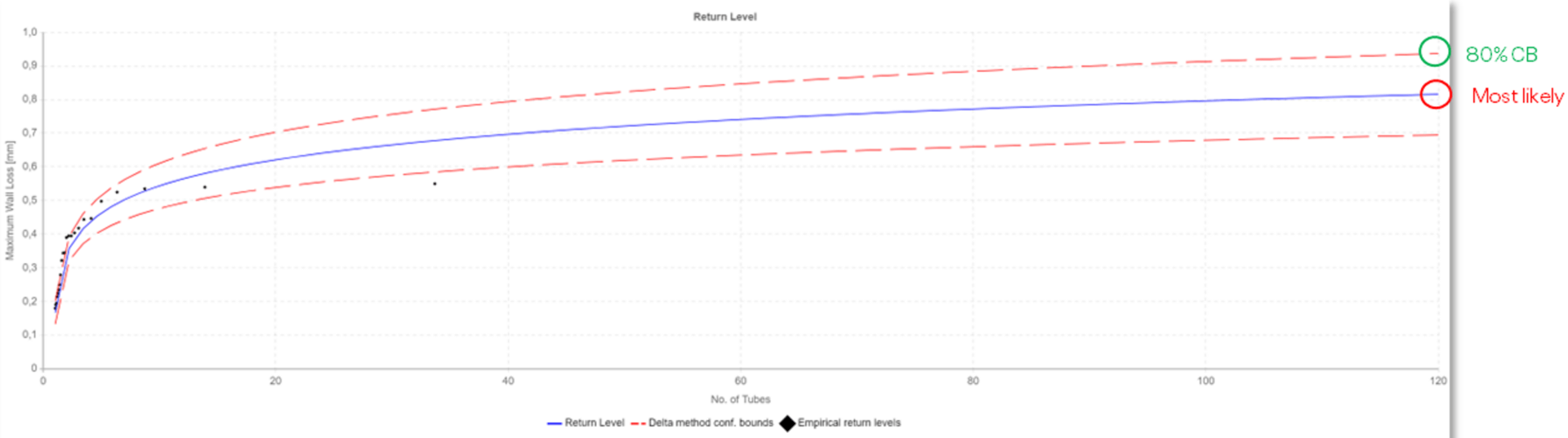

Next, the Return Level Method was used to extrapolate the data in space to calculate the maximum wall loss for the entire heat exchanger. The most likely maximum wall loss was 0.816 mm (indicated in red). At the 99% confidence bound, the maximum wall loss was 1.059 mm (indicated in yellow), and at the 80% confidence bound, it was 0.937 mm (indicated in green). The graphs below illustrate these findings.

The upper graph shows the return level curve with the 99% confidence bound, while the lower graph shows the curve with the 80% confidence bound. As you can see, higher confidence bounds lead to more conservative estimates, showing greater wall loss, indicating a thinner remaining tube wall thickness and a shorter useful life for heat exchangers.

Berechnung der Nutzungsdauer des Wärmetauschers und des nächsten Inspektionstermins

Die minimale verbleibende Rohrwanddicke und die Korrosionsraten für den Wärmetauscher wurden für verschiedene Vertrauensbereiche berechnet. Diese Berechnungen ermöglichten die Bestimmung der Nutzungsdauer des Wärmetauschers, des maximalen Inspektionsintervalls und des nächsten Inspektionstermins.

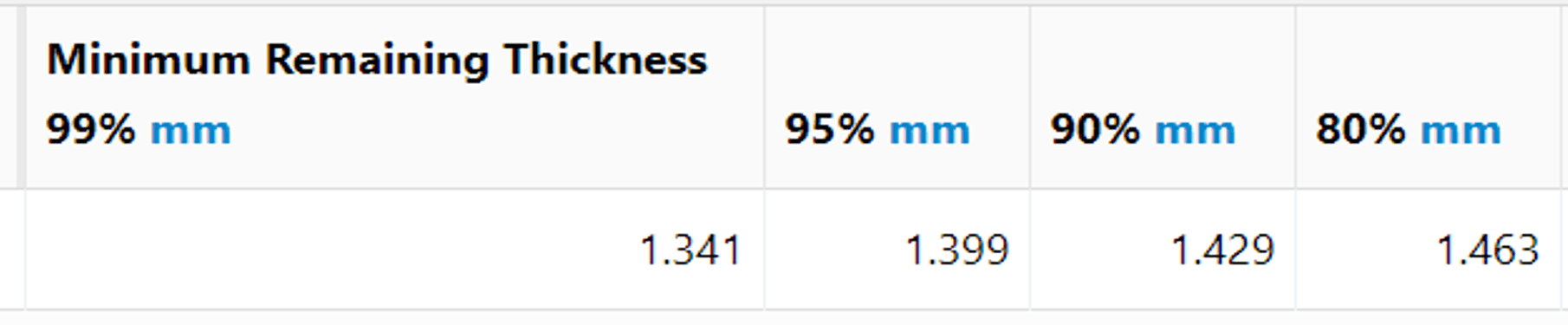

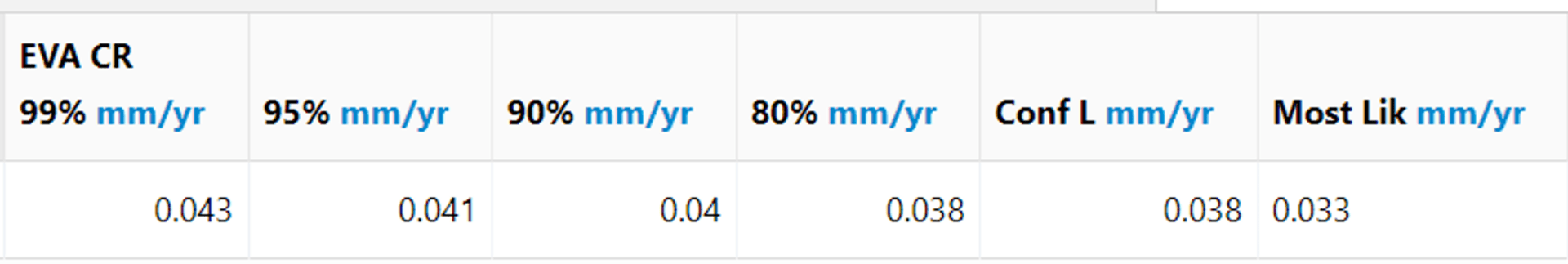

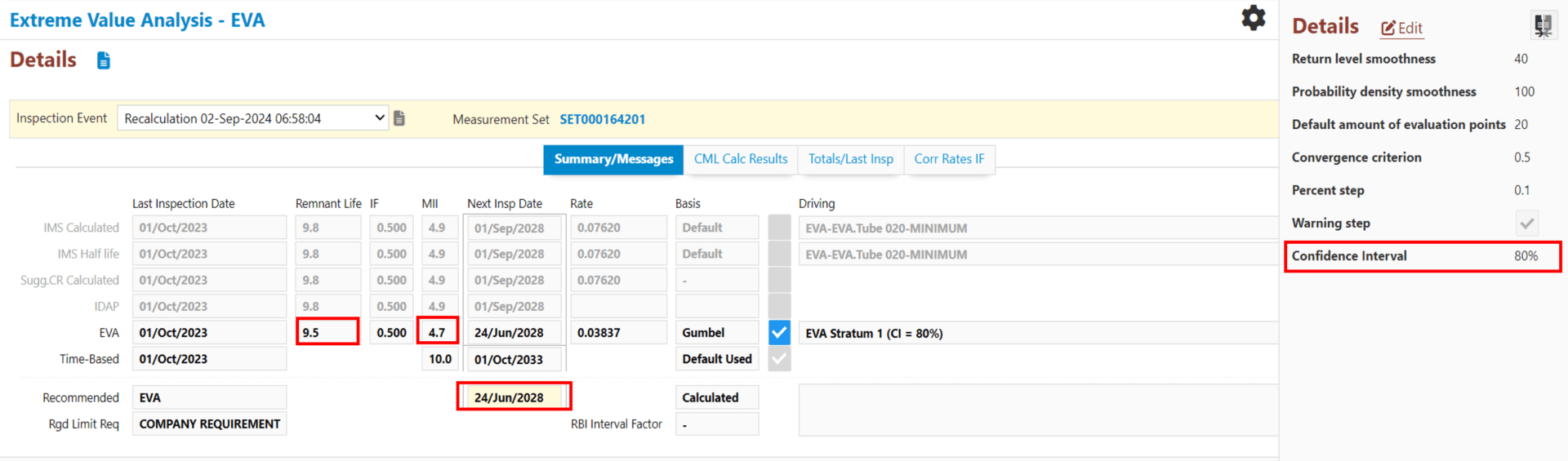

Die folgenden Abbildungen zeigen eine detaillierte Aufschlüsselung der Ergebnisse. Zunächst zeigen die beiden Tabellen die verbleibende Mindestwanddicke des Wärmetauschers und die Korrosionsraten bei verschiedenen Konfidenzniveaus (95%, 90% und 80%).

The calculation summary then shows the heat exchanger’s useful life (Remnant Life), corrosion rate (Rate), and next inspection date (Next Insp Date) at the 80% confidence level. It’s important to note that the corrosion engineer determines the choice of confidence bound. Typically, using a representative sample and conducting multiple inspections over time increases confidence in the results, allowing for the use of lower confidence bounds.

In this case study, the information gathered from previous borescope inspections gave the engineers enough confidence in the new results to select the 80% confidence bound.

Bei einer geschätzten Nutzungsdauer des Wärmetauschers von 9,5 Jahren (nahe der gewünschten Verlängerung um zehn Jahre) wurde unter Anwendung des branchenüblichen Halbwertszeitkonzepts das maximale Inspektionsintervall (MII) auf 4,7 Jahre festgelegt, wobei die nächste Inspektion für den 24. Juni 2028 geplant ist. Nachfolgend die Berechnung (mit einem Konfidenzniveau von 80 %):

Restlebensdauer = (Mindestrestdicke - Erneuerungsdicke) / Korrosionsrate=(1,1463mm -1,1mm) / 0,038mm/Jahr = 9,5Jahre

Nächster Inspektionstermin = Letzter Inspektionstermin + Restlaufzeit ∗ IF = 1. Oktober 2023+9,5*0,5 = 24. Juni 2028

Diese Ergebnisse gaben den Ingenieuren Vertrauen in den Zustand des Wärmetauschers. Anstatt sich für einen vollständigen Austausch zu entscheiden, fühlten sie sich in Bezug auf die notwendigen Maßnahmen zur Aufrechterhaltung des Betriebs für weitere zehn Jahre beruhigt. Wäre die geschätzte Lebensdauer kürzer gewesen, hätten sie vielleicht zusätzliche Optionen in Betracht gezogen, wie den Einsatz von Korrosionsschutzmitteln, um die Korrosion im Wärmetauscher zu verlangsamen. Jetzt wussten sie jedoch, dass vor der nächsten Inspektion keine Maßnahmen erforderlich waren.

Ergebnisse der Fallstudie: Verkürzte Inspektionsdauer und Durchlaufzeit

The benefits of using this heat exchanger tube wall thickness calculation approach were significant. By conducting inspections on a representative sample, engineers reduced overall inspection time and preparation activities by at least 40%, streamlining the entire process.

Due to the heat exchangers being part of the critical path, the turnaround time was also shortened by 12%, allowing production to restart sooner than expected. Additionally, a deeper understanding of risks and threats led to an estimated 85% cost savings by avoiding expensive maintenance actions like repairs and replacements. These advantages highlight how EVA makes the heat exchanger inspection process smarter, faster, and more efficient.

Schlussfolgerung: EVA gewährleistet effiziente und sichere Inspektionen

In summary, EVA provides significant time and cost savings for inspections and tube cleaning while ensuring they are performed at the right intervals. By using a representative sample and conducting multiple inspections over time, the conservatism in models can be minimized.

This makes EVA a reliable framework for efficient heat exchanger inspections. For added assurance, IMS PEI allows for independent assessment of tube degradation risks, which can be combined with EVA to determine the optimal time for the next inspection.

Bitte füllen Sie das folgende Formular aus, um EVA und IMS PEI in Aktion zu sehen.

Möchten Sie mehr über IMS erfahren?

Fordern Sie unten eine Demo an, um sich einen Eindruck von den Möglichkeiten zu verschaffen!

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.