Ensuring the integrity of heat exchanger tubes is critical and challenging when it comes to maintaining industrial efficiency. Heat exchangers are vital components in various industries, playing a key role in transferring heat between fluids.

However, inspection becomes a BIG and DIRTY job with bundles containing anywhere from 250 to an overwhelming 5000 tubes. Traditionally, due to concerns over tube conditions and the potential for corrosion in heat exchangers, sites often inspect every single tube. This process is not only laborious but also incredibly time-consuming.

Imagine spending 12 hours just cleaning and inspecting a mere 300 tubes! Moreover, certain corrosion inspection techniques like the Internal Rotary Inspection System (IRIS) necessitate substrate materials to be cleaned meticulously for effective results. Often, this means multiple rounds of washing and inspecting to get accurate data.

Enter Extreme Value Analysis (EVA) – a statistical method revolutionizing how we approach this daunting task. By employing EVA for efficient heat exchanger tube wall thickness calculations, we can confidently reduce the number of tubes inspected without compromising safety or performance.

This not only slashes inspection times significantly but also translates into substantial cost savings. Additionally, EVA helps extend the heat exchanger’s useful life by accurately assessing tube conditions. In this blog, we’ll explore how EVA transforms the heat exchanger inspection process, making it smarter, faster, and more efficient.

Application de l'analyse des valeurs extrêmes (EVA) pour le calcul de l'épaisseur des parois des échangeurs de chaleur

L'analyse des valeurs extrêmes (EVA) est une méthode statistique puissante qui permet de prédire les valeurs les plus extrêmes d'un ensemble de données. Dans le contexte des échangeurs de chaleur, l'EVA est particulièrement utile pour calculer la perte maximale de paroi à partir d'un échantillon représentatif de tubes plus petit. Le processus commence par l'échantillonnage, où des mesures d'épaisseur de paroi sont effectuées sur une sélection représentative de tubes dans l'échangeur de chaleur.

Une fois les données collectées, elles sont adaptées à une distribution statistique, généralement la distribution de Gumbel. Ce processus d'ajustement permet de comprendre le comportement des valeurs extrêmes dans l'ensemble des données. À l'aide de cette distribution, la perte de paroi maximale est ensuite extrapolée sur l'ensemble de l'échangeur de chaleur, ce qui permet d'obtenir une vue d'ensemble de la dégradation potentielle.

À partir de là, l'épaisseur de la paroi du tube de l'échangeur de chaleur doit être calculée au fil du temps. En comprenant comment l'épaisseur de la paroi évolue, il devient possible de prévoir la durée de vie utile restante de l'échangeur de chaleur. Cette information est cruciale pour planifier les inspections et garantir les performances optimales de l'équipement.

Étapes du calcul de l'épaisseur de la paroi des tubes d'échangeurs de chaleur

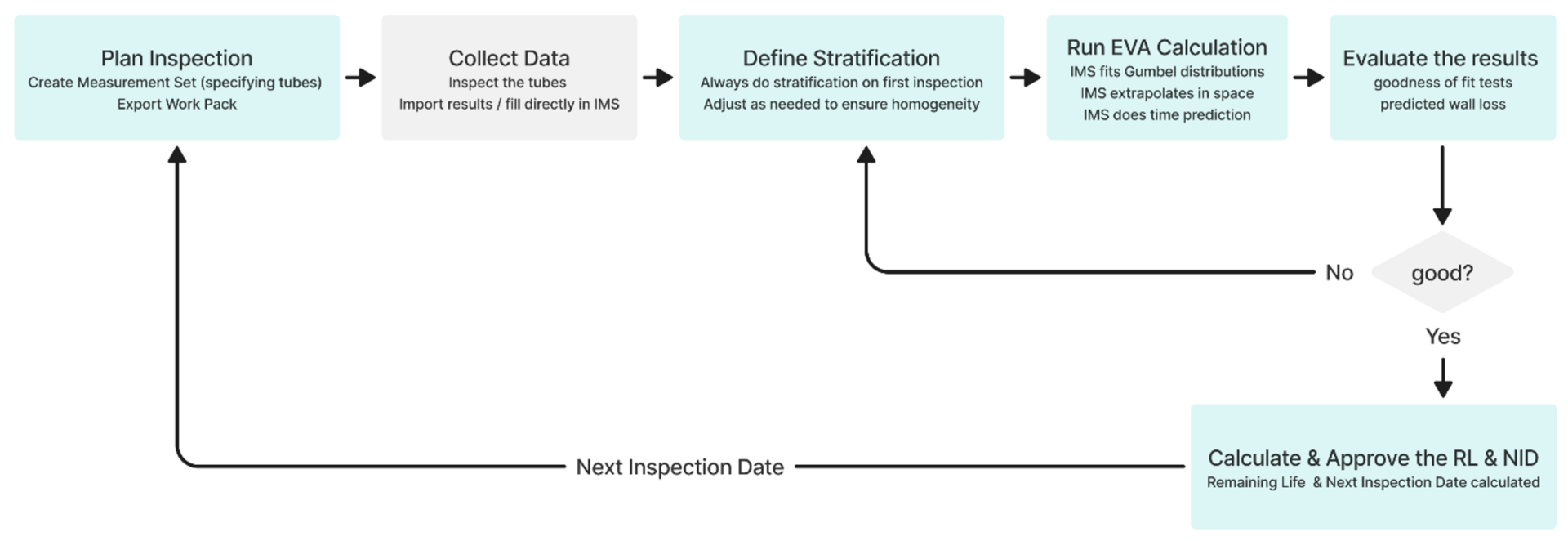

Maintenant que nous comprenons comment l'EVA peut être appliquée aux calculs de l'épaisseur de la paroi des tubes d'échangeurs de chaleur, examinons comment ce processus peut être mis en œuvre dans la pratique. Nous utiliserons le flux de travail de notre logiciel IMS PEI comme exemple pour illustrer ceci. Voici une description étape par étape du processus :

- Planifier l'inspection: Commencez par spécifier les tubes qui doivent être mesurés. Préparez et exportez la documentation nécessaire à l'inspection.

- Collecte des données: Effectuer des inspections sur l'échantillon de tubes sélectionné. Il peut s'agir de techniques telles que l'IRIS, qui exigent que le matériau du substrat soit nettoyé selon des normes élevées pour obtenir des résultats efficaces.

- Définir la stratification: La stratification permet de gérer des données non uniformes en créant des groupes plus petits et cohérents appelés strates. En ajustant la stratification en fonction des besoins, on s'assure que les données de chaque strate sont homogènes, ce qui est essentiel pour une analyse précise.

- Exécuter le calcul de l'EVA: Le calcul utilise la distribution de Gumbel pour modéliser les valeurs extrêmes des données collectées. Cela permet d'extrapoler la perte maximale de paroi sur l'ensemble de l'échangeur de chaleur. Les modèles traditionnels de vitesse de corrosion sont appliqués pour estimer l'épaisseur de la paroi du tube au fil du temps. (Dans ce cas, le calcul de l'EVA est effectué à l'aide du logiciel IMS PEI).

- Évaluer les résultats: Effectuez des tests d'adéquation pour évaluer la qualité de la distribution ajustée. Si les résultats ne sont pas satisfaisants, revenez à l'étape de stratification pour garantir l'homogénéité des échantillons. Évaluez également la perte de paroi prévue et assurez-vous que le comportement de la corrosion dans l'échangeur de chaleur est bien compris.

- Calculer et approuver la durée de vie restante et la date de la prochaine inspection: Sur la base des résultats de l'EVA, calculez la durée de vie restante de l'échangeur de chaleur et déterminez la date de la prochaine inspection. Cela nous ramène à l'étape initiale de la planification de la prochaine inspection.

L'image suivante visualise ce flux de travail, offrant une vue d'ensemble claire de l'ensemble du processus.

Garantir des calculs précis de l'épaisseur de la paroi du tube : Meilleures pratiques pour l'inspection des échangeurs de chaleur

Lors de la collecte de données sur l'épaisseur de la paroi d'un tube, il est essentiel de s'assurer que l'échantillon est à la fois de haute qualité et représentatif. Les inspections de haute qualité, comme celles réalisées à l'aide du système d'inspection rotative interne (IRIS), sont fortement recommandées car elles fournissent des données précises et fiables. Cependant, même avec des inspections de moindre qualité, les résultats ont tendance à être conservateurs et peuvent toujours être utilisés.

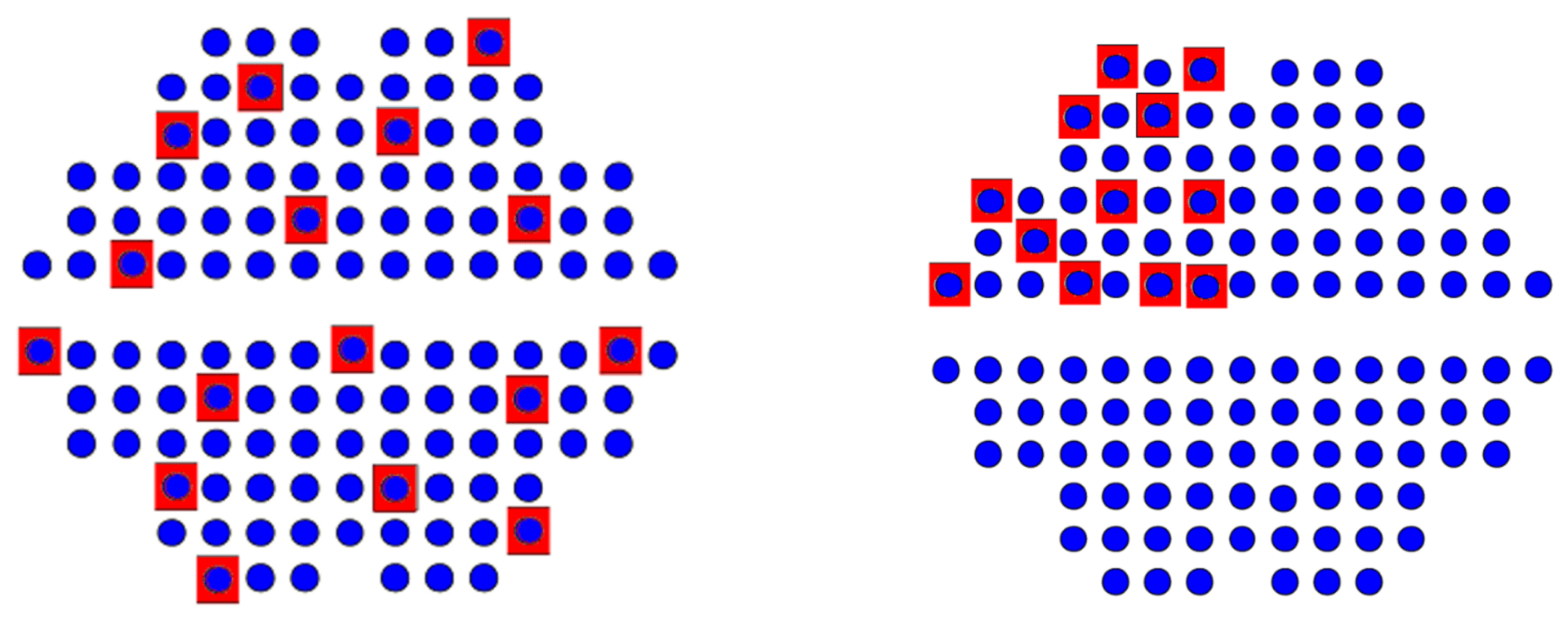

L'échantillon doit représenter l'ensemble de l'échangeur de chaleur et être homogène pour refléter fidèlement l'état de l'équipement. L'image ci-dessous montre un échantillon représentatif typique (à gauche) comparé à un échantillon non représentatif (à droite), qui n'est pas suffisamment étendu.

Homogeneous data shows no significant variations or localized areas with higher or lower corrosion rates. When the data is non-homogeneous, stratification is needed. This involves dividing the data into smaller, more uniform groups or strata.

For example, the inlet and outlet sides of the heat exchanger might be separate strata since temperature differences affect corrosion rates. It’s recommended to sample 20-25% of the tubes per stratum, as sampling more could result in overly optimistic estimates. For the first inspection, when establishing a baseline, inspecting up to 100% may be necessary. By following these guidelines, you’ll ensure that your tube wall thickness readings are accurate and reliable.

Évaluer l'adéquation du modèle statistique : Combinaison des méthodes statistiques et graphiques

Après avoir ajusté la distribution, par exemple de Gumbel, aux données, il est essentiel d'évaluer la qualité de l'ajustement à l'aide de méthodes statistiques et graphiques. Les méthodes statistiques comprennent des tests d'hypothèse tels que le test de Kolmogorov-Smirnov, qui évalue la qualité globale de l'ajustement, et le test d'Anderson-Darling, qui met l'accent sur les queues de la distribution. Ces tests fournissent une mesure quantitative de la manière dont la distribution de Gumbel représente les données.

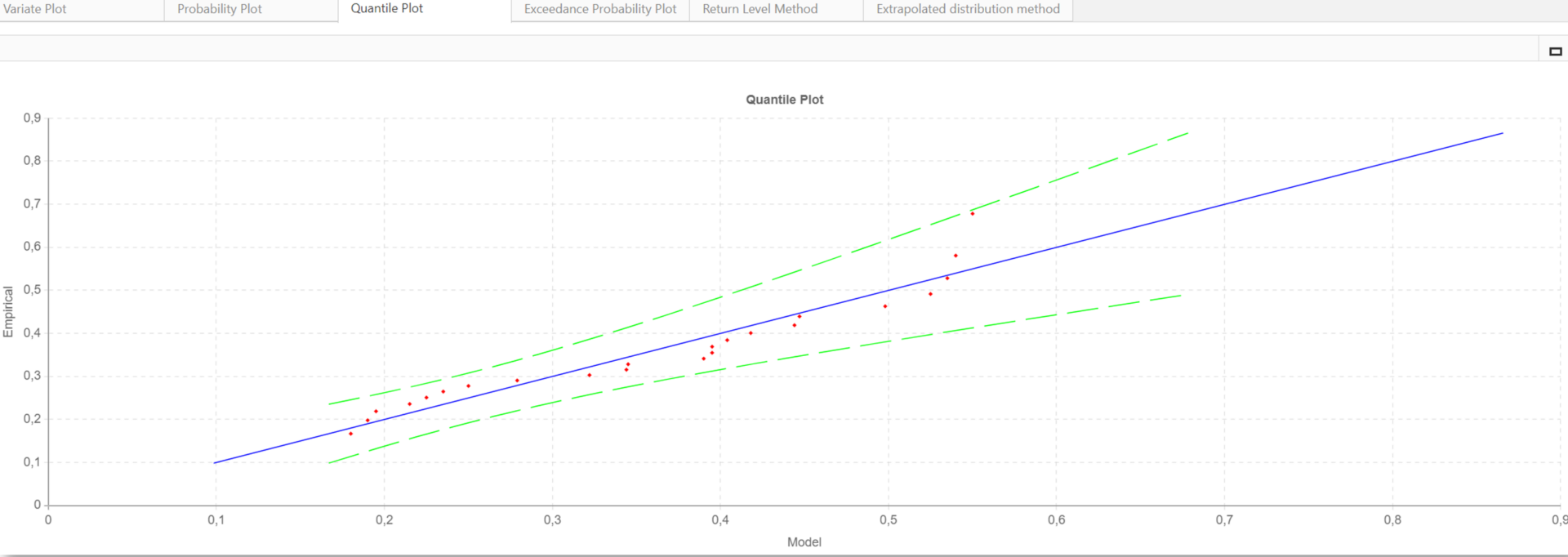

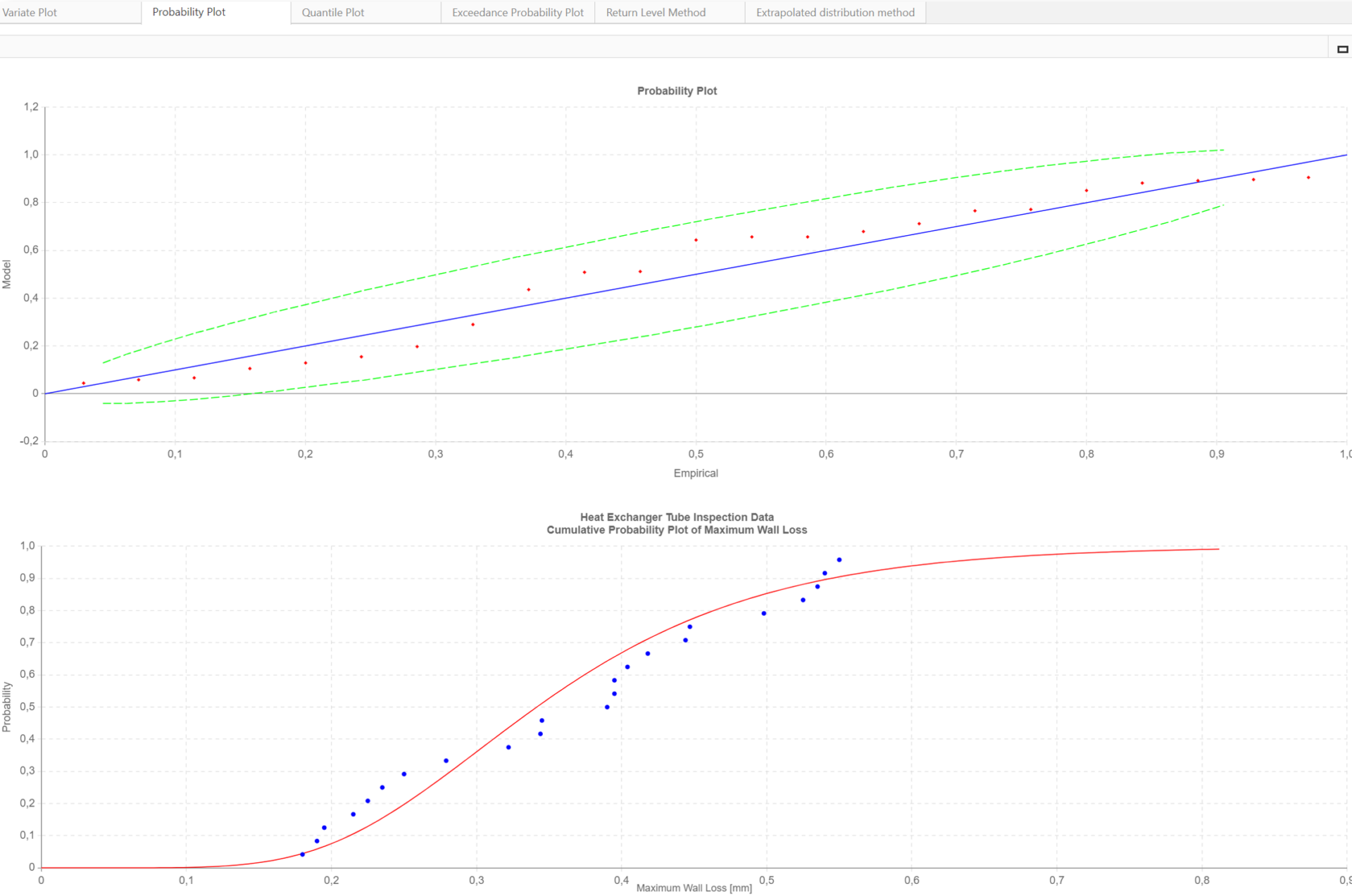

In addition to statistical methods, graphical methods should be used to better understand the fit. These include probability plots, exceedance probability plots, and quantile plots.

For example, the quantile plot shown below compares theoretical quantiles to sample quantiles. A quantile divides a dataset into equal-sized intervals (e.g., the median is the 50th quantile, meaning half the data points are below it). If the fit is good, the points in the quantile plot will align along a straight line. The plot includes a line of perfect fit (blue) and confidence bands (green) to highlight deviations.

If most points (red) lie close to the line and within the bands, it indicates the theoretical distribution fits well.

Ces outils visuels permettent d'identifier des divergences ou des schémas qui peuvent ne pas être mis en évidence par les seuls tests statistiques. Il est essentiel de ne pas se fier uniquement aux méthodes statistiques. L'examen des méthodes graphiques avant de tirer des conclusions garantit une évaluation plus solide de l'ajustement. En outre, il convient de toujours évaluer la perte de paroi prévue et de s'assurer que le comportement de la corrosion est bien compris.

Calcul de l'épaisseur de la paroi du tube pour l'ensemble de l'échangeur thermique

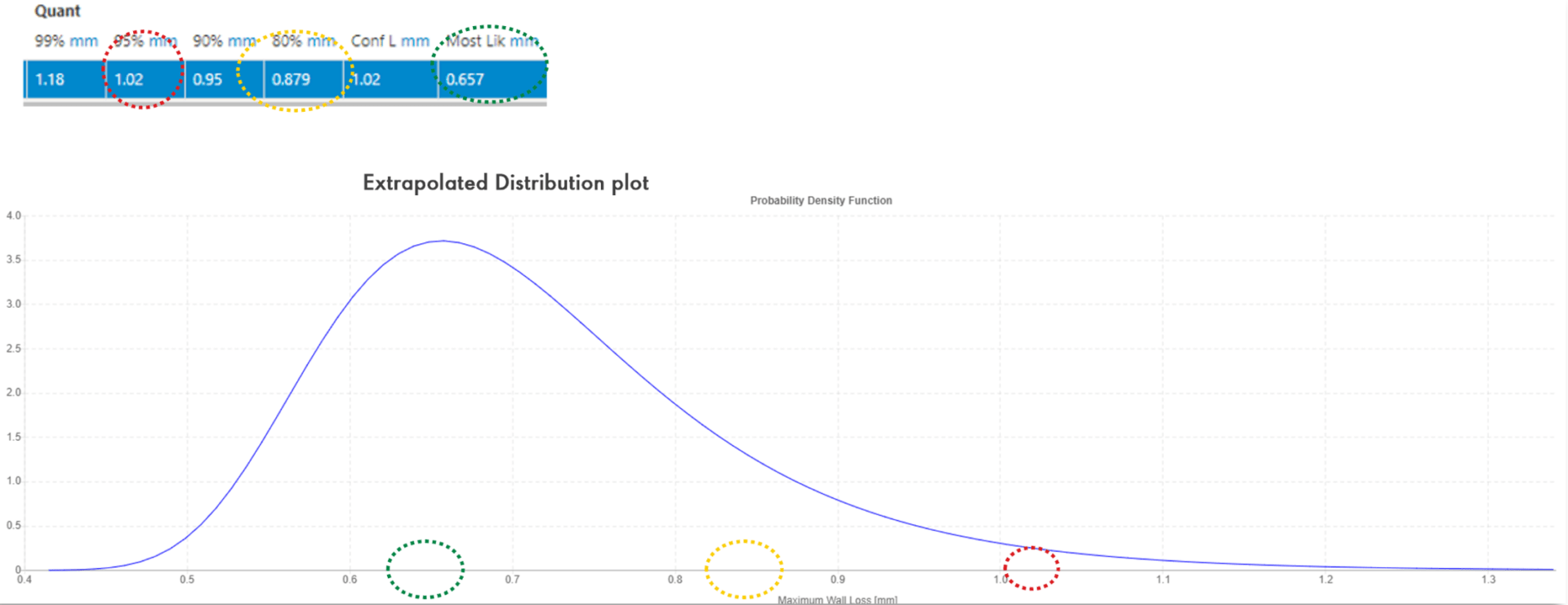

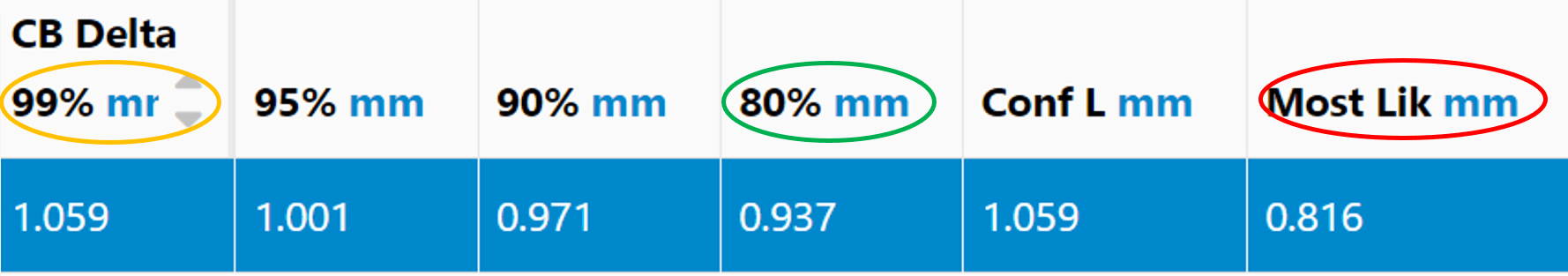

L'objectif est de déduire statistiquement la perte maximale de paroi pour l'ensemble de l'échangeur de chaleur. Deux méthodes peuvent être utilisées à cette fin : Niveau de retour et Distribution extrapolée. Ces méthodes permettent de déterminer la perte de paroi maximale la plus probable (valeur extrême) et ses limites de confiance (CB). Voyons maintenant une représentation visuelle pour nous aider à comprendre la distribution des valeurs de perte de paroi et les intervalles de confiance associés.

The image above shows an Extrapolated Distribution plot featuring a probability density function curve. The curve peaks at the most likely maximum wall loss value (highlighted by the green circle). It tapers off at both ends, illustrating the distribution of potential maximum wall loss values.

Quantile values, such as the 95th quantile at 1.02mm (marked by the red circle), indicate confidence bounds. This means 95% of the expected maximum wall losses are below 1.02mm, while 80% of the expected maximum wall losses are below 0.879mm (indicated by the yellow circle)

Étude de cas : Analyse des valeurs extrêmes d'un préchauffeur de brut avec trois échangeurs de chaleur

Notre étude de cas porte sur l'inspection d'un préchauffeur de brut avec trois trains en fonctionnement. Ces échangeurs de chaleur ont fonctionné pendant 25 ans, atteignant leur durée de vie théorique, et le client souhaitait prolonger leur durée de vie d'au moins dix ans. Auparavant, des inspections visuelles à l'endoscope étaient effectuées à intervalles réguliers pour évaluer l'état des tubes, mais elles ne fournissaient que des données qualitatives sans mesurer l'épaisseur des parois. Le client devait déterminer si un remplacement était nécessaire.

Un an avant la fin de vie, lors d'un arrêt programmé, les échangeurs de chaleur ont été inspectés à l'aide d'échantillons représentatifs. Cela a permis d'estimer la perte maximale des parois et de décider s'il était sûr de poursuivre l'exploitation pendant encore dix ans.

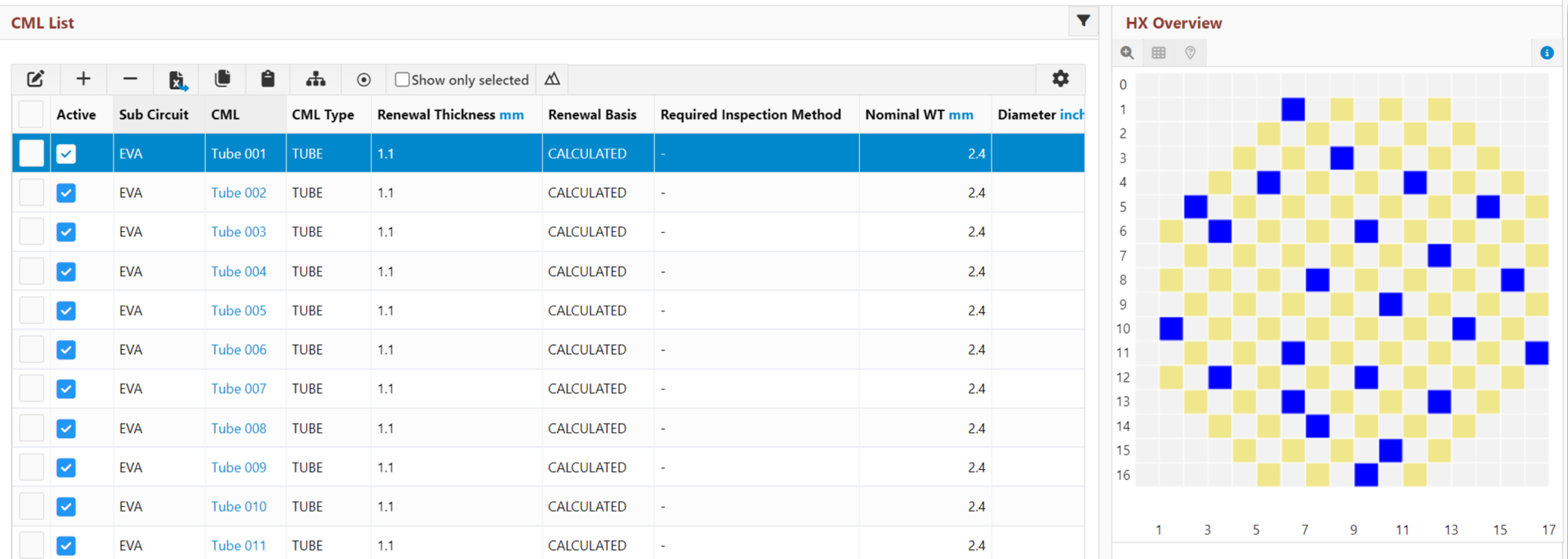

All three heat exchangers had similar results, and we’ll concentrate on one of them. The heat exchanger bundle consists of 120 carbon steel tubes, 23 of which were inspected. Knowledge from previous borescope inspections helped identify the best tubes to examine. The renewal thickness was set at 1.1 mm, with a nominal wall thickness of 2.4 mm.

The inspection took place on October 1, 2023.

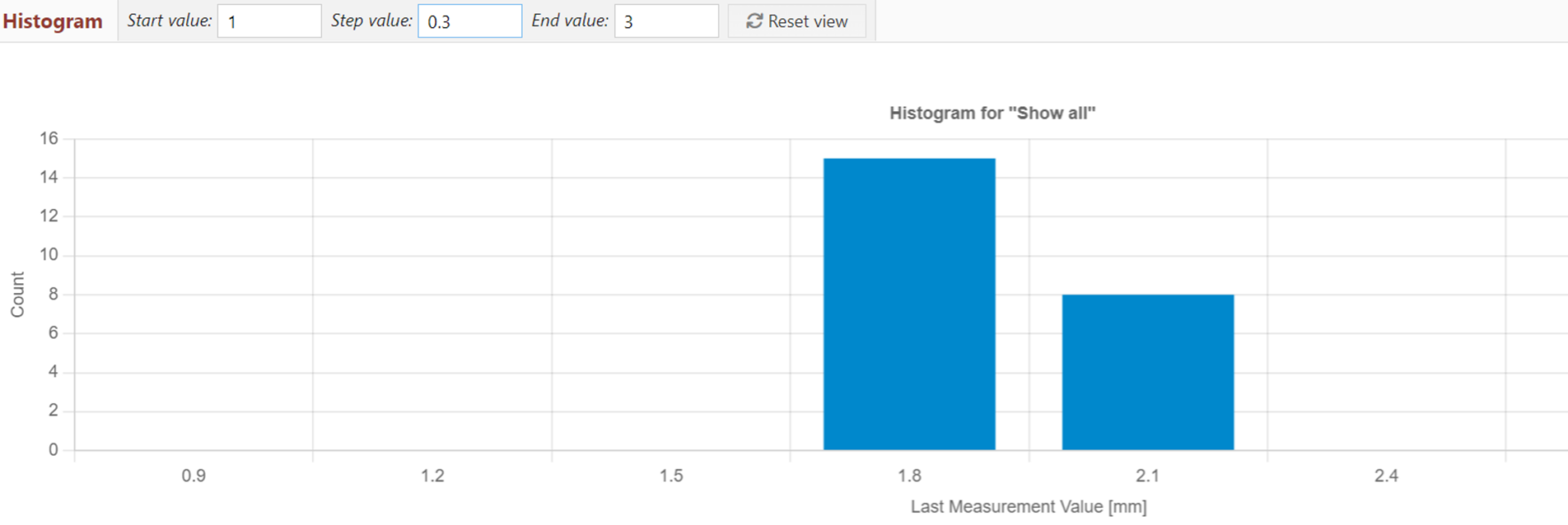

Une seule stratification homogène était suffisante pour cet échangeur de chaleur. Il n'y a pas eu de variations significatives ou de zones localisées avec des taux de corrosion plus élevés ou plus faibles ; les valeurs se situaient dans une fourchette étroite, comme le montre l'histogramme ci-dessous. Cela confirme que les données collectées représentaient l'ensemble de l'échangeur de chaleur, ce qui permet d'obtenir des informations fiables sur son état.

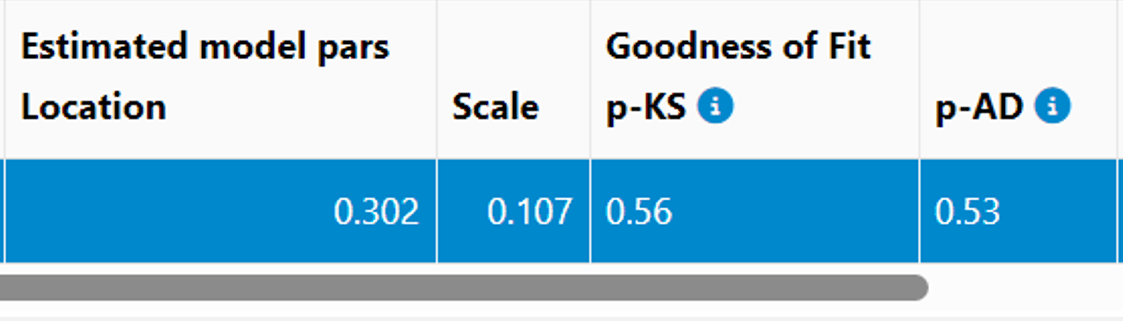

Évaluation de l'adéquation du modèle statistique obtenu

Les tests statistiques et les méthodes graphiques ont indiqué une bonne adéquation aux données. Les tests de Kolmogorov-Smirnov (p-KS) et d'Anderson-Darling (p-AD) ont montré des valeurs p supérieures à 0,5, confirmant la qualité de l'ajustement (voir les résultats ci-dessous).

Les graphiques ont également montré que la distribution théorique s'alignait bien sur les données de l'échantillon, ce qui donne confiance dans l'analyse et confirme une bonne adéquation. Les graphiques de probabilité ci-dessous en témoignent.

Extrapolating the Tube Wall Thickness in Space

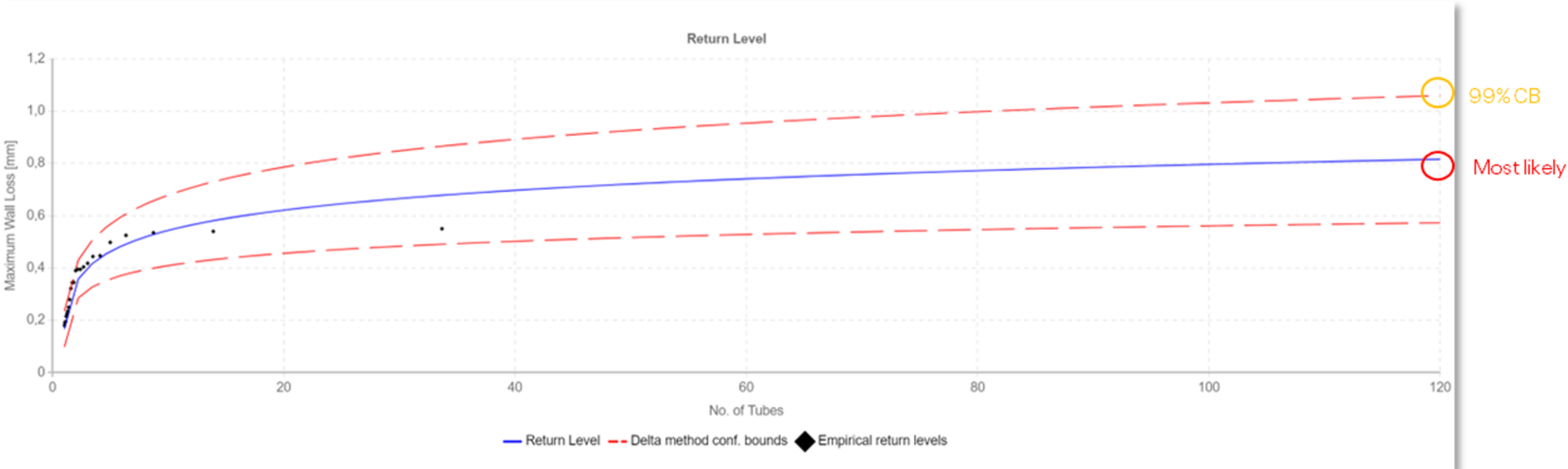

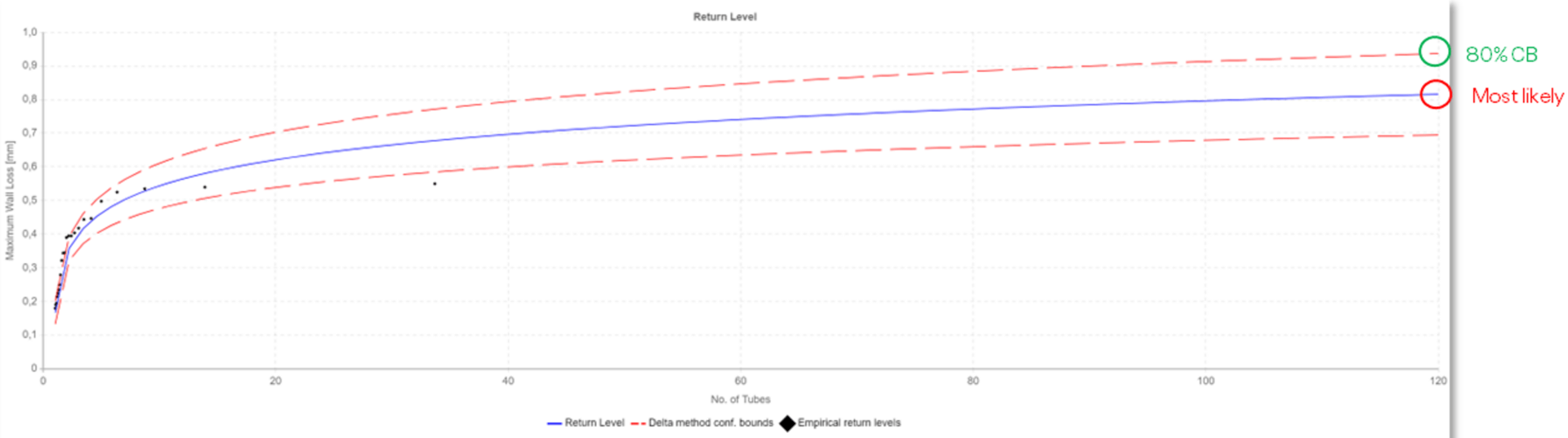

Next, the Return Level Method was used to extrapolate the data in space to calculate the maximum wall loss for the entire heat exchanger. The most likely maximum wall loss was 0.816 mm (indicated in red). At the 99% confidence bound, the maximum wall loss was 1.059 mm (indicated in yellow), and at the 80% confidence bound, it was 0.937 mm (indicated in green). The graphs below illustrate these findings.

The upper graph shows the return level curve with the 99% confidence bound, while the lower graph shows the curve with the 80% confidence bound. As you can see, higher confidence bounds lead to more conservative estimates, showing greater wall loss, indicating a thinner remaining tube wall thickness and a shorter useful life for heat exchangers.

Calcul de la durée de vie utile de l'échangeur de chaleur et de la date de la prochaine inspection

L'épaisseur minimale restante de la paroi du tube et les taux de corrosion de l'échangeur de chaleur ont été calculés pour différentes limites de confiance. Ces calculs ont permis de déterminer la durée de vie utile de l'échangeur de chaleur, l'intervalle d'inspection maximal et la date de la prochaine inspection.

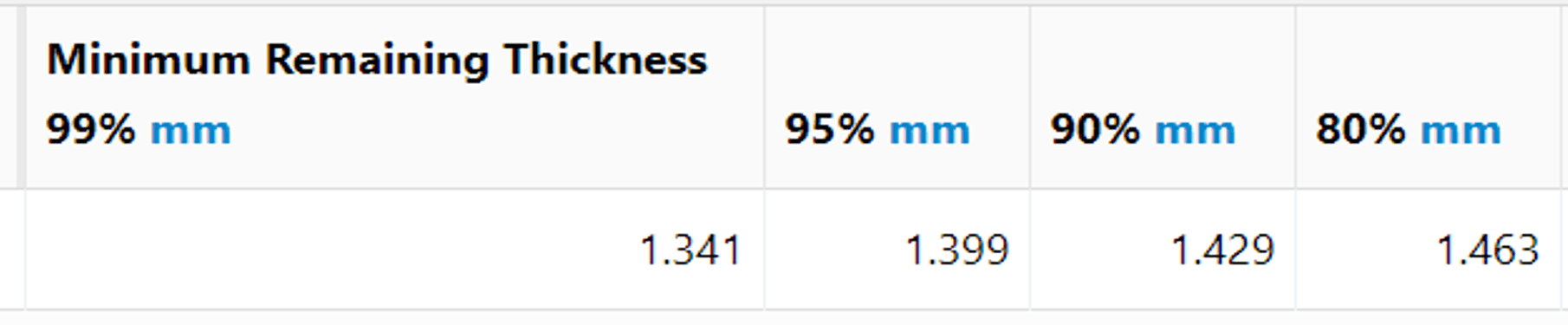

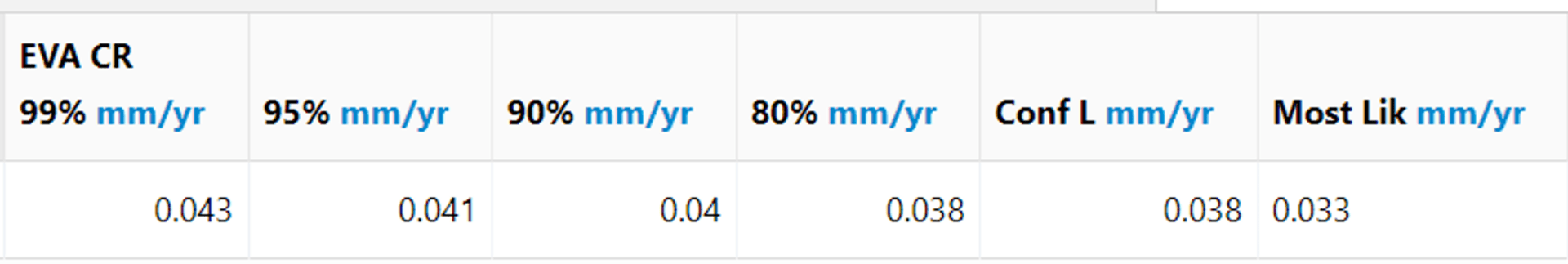

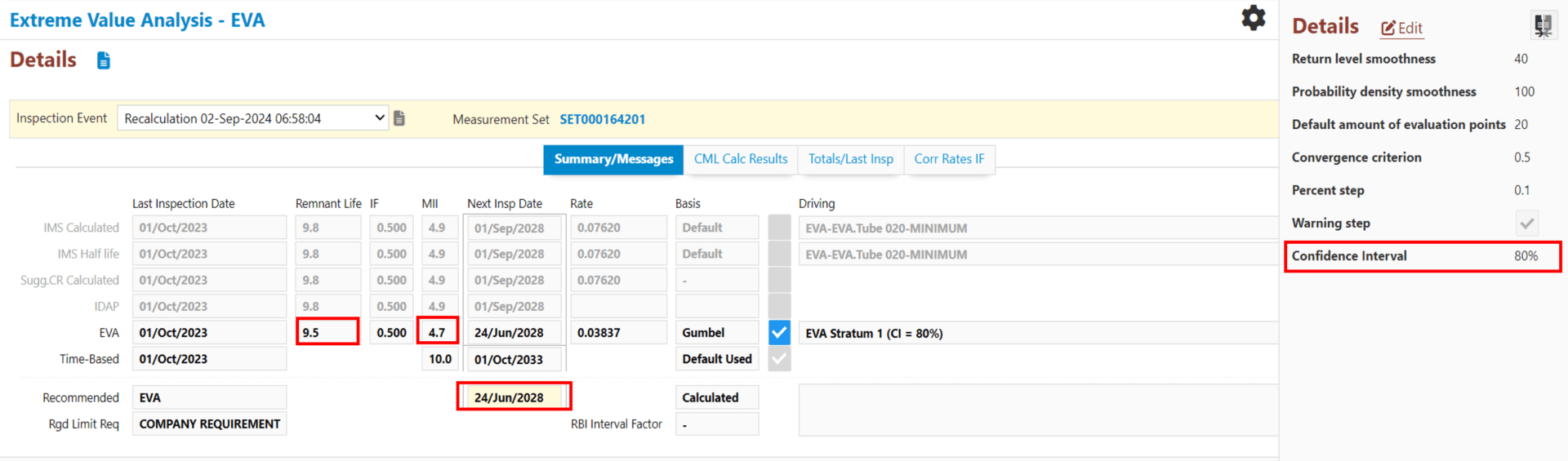

Les images ci-dessous présentent une analyse détaillée des résultats. Tout d'abord, les deux tableaux montrent l'épaisseur minimale restante de la paroi de l'échangeur de chaleur et les taux de corrosion à différents niveaux de confiance (95 %, 90 % et 80 %).

The calculation summary then shows the heat exchanger’s useful life (Remnant Life), corrosion rate (Rate), and next inspection date (Next Insp Date) at the 80% confidence level. It’s important to note that the corrosion engineer determines the choice of confidence bound. Typically, using a representative sample and conducting multiple inspections over time increases confidence in the results, allowing for the use of lower confidence bounds.

In this case study, the information gathered from previous borescope inspections gave the engineers enough confidence in the new results to select the 80% confidence bound.

La durée de vie utile de l'échangeur de chaleur étant estimée à 9,5 ans (proche de la prolongation souhaitée de dix ans), l'application du concept de demi-vie standard de l'industrie a permis d'établir l'intervalle d'inspection maximal (IAM) à 4,7 ans, la prochaine inspection étant prévue pour le 24 juin 2028. Le calcul est présenté ci-dessous (avec une limite de confiance de 80 %) :

Durée de vie restante = (épaisseur minimale restante - épaisseur de renouvellement) / taux de corrosion = (1,1463 mm -1,1 mm) / 0,038 mm/an = 9,5 ans

Date de la prochaine inspection = Date de la dernière inspection + Durée de vie restante ∗ IF = 1er octobre 2023+9,5*0,5 = 24 juin 2028

Ces résultats ont donné confiance aux ingénieurs dans l'état de l'échangeur de chaleur. Au lieu d'opter pour un remplacement complet, ils se sont sentis rassurés quant aux actions nécessaires pour le maintenir opérationnel pendant encore dix ans. Si la durée de vie estimée avait été plus courte, ils auraient peut-être envisagé d'autres options, comme l'utilisation d'inhibiteurs de corrosion pour ralentir la corrosion dans l'échangeur de chaleur. Cependant, ils savaient désormais qu'aucune action n'était nécessaire avant la prochaine inspection.

Résultats de l'étude de cas : Réduction de la durée des inspections et des délais d'exécution

The benefits of using this heat exchanger tube wall thickness calculation approach were significant. By conducting inspections on a representative sample, engineers reduced overall inspection time and preparation activities by at least 40%, streamlining the entire process.

Due to the heat exchangers being part of the critical path, the turnaround time was also shortened by 12%, allowing production to restart sooner than expected. Additionally, a deeper understanding of risks and threats led to an estimated 85% cost savings by avoiding expensive maintenance actions like repairs and replacements. These advantages highlight how EVA makes the heat exchanger inspection process smarter, faster, and more efficient.

Conclusion : L'EVA garantit des inspections efficaces et sûres

In summary, EVA provides significant time and cost savings for inspections and tube cleaning while ensuring they are performed at the right intervals. By using a representative sample and conducting multiple inspections over time, the conservatism in models can be minimized.

This makes EVA a reliable framework for efficient heat exchanger inspections. For added assurance, IMS PEI allows for independent assessment of tube degradation risks, which can be combined with EVA to determine the optimal time for the next inspection.

Veuillez remplir le formulaire ci-dessous pour voir EVA et IMS PEI en action.

Vous voulez en savoir plus sur l'IMS ?

Demandez une démonstration ci-dessous pour avoir un aperçu de ses capacités !

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.