Ensuring the integrity of heat exchanger tubes is critical and challenging when it comes to maintaining industrial efficiency. Heat exchangers are vital components in various industries, playing a key role in transferring heat between fluids.

However, inspection becomes a BIG and DIRTY job with bundles containing anywhere from 250 to an overwhelming 5000 tubes. Traditionally, due to concerns over tube conditions and the potential for corrosion in heat exchangers, sites often inspect every single tube. This process is not only laborious but also incredibly time-consuming.

Imagine spending 12 hours just cleaning and inspecting a mere 300 tubes! Moreover, certain corrosion inspection techniques like the Internal Rotary Inspection System (IRIS) necessitate substrate materials to be cleaned meticulously for effective results. Often, this means multiple rounds of washing and inspecting to get accurate data.

Enter Extreme Value Analysis (EVA) – a statistical method revolutionizing how we approach this daunting task. By employing EVA for efficient heat exchanger tube wall thickness calculations, we can confidently reduce the number of tubes inspected without compromising safety or performance.

This not only slashes inspection times significantly but also translates into substantial cost savings. Additionally, EVA helps extend the heat exchanger’s useful life by accurately assessing tube conditions. In this blog, we’ll explore how EVA transforms the heat exchanger inspection process, making it smarter, faster, and more efficient.

Aplicação da análise de valores extremos (EVA) para cálculos de espessura de parede de permutadores de calor

A Análise de Valores Extremos (EVA) é um método estatístico poderoso para prever os valores mais extremos num conjunto de dados. No contexto dos permutadores de calor, a EVA é particularmente útil para calcular a perda máxima de parede a partir de uma amostra mais pequena e representativa de tubos. O processo começa com a amostragem, onde as leituras da espessura da parede são feitas a partir de uma seleção representativa de tubos dentro do permutador de calor.

Uma vez recolhidos os dados, estes são ajustados a uma distribuição estatística, normalmente a distribuição de Gumbel. Este processo de ajuste ajuda a entender o comportamento dos valores extremos dentro do conjunto de dados. Utilizando esta distribuição, a perda máxima de parede é então extrapolada em todo o permutador de calor, fornecendo uma visão abrangente da degradação potencial.

A partir daqui, a espessura da parede do tubo do permutador de calor deve ser calculada ao longo do tempo. Ao compreender como a espessura da parede muda, torna-se possível prever a vida útil restante do permutador de calor. Esta informação é crucial para planear as inspecções e garantir o desempenho ideal do equipamento.

Etapas de cálculo da espessura da parede do tubo do permutador de calor

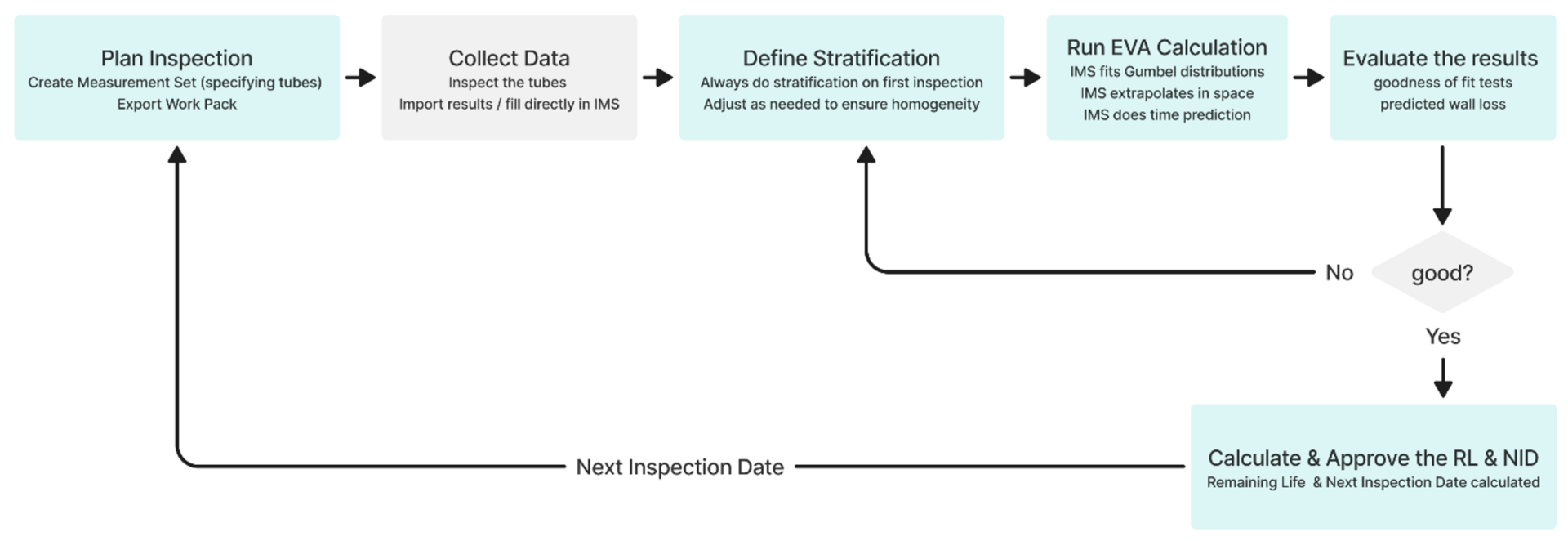

Agora que compreendemos como o EVA pode ser aplicado aos cálculos da espessura da parede do tubo do permutador de calor, vamos explorar como este processo pode ser implementado na prática. Utilizaremos o fluxo de trabalho do nosso software IMS PEI como exemplo para ilustrar isto. Aqui está uma descrição passo a passo do processo:

- Planear a inspeção: Comece por especificar os tubos que precisam de ser medidos. Preparar e exportar a documentação necessária para a inspeção.

- Recolher dados: Realizar inspecções na amostra selecionada de tubos. Isto pode envolver técnicas como o IRIS, que requerem que o material do substrato seja limpo a um nível elevado para obter resultados efectivos.

- Definir estratificação: A estratificação ajuda a gerir dados não uniformes, criando grupos mais pequenos e consistentes chamados estratos. Ajustar a estratificação conforme necessário garante que os dados em cada estrato são homogéneos, o que é crucial para uma análise precisa.

- Executar o cálculo EVA: O cálculo utiliza a distribuição de Gumbel para modelar os valores extremos nos dados recolhidos. Isto permite a extrapolação da perda máxima de parede em todo o permutador de calor. Os modelos tradicionais de taxa de corrosão são aplicados para estimar a espessura da parede do tubo ao longo do tempo. (Neste caso, o cálculo EVA é efectuado utilizando o software IMS PEI).

- Avaliar os resultados: Efectue testes de qualidade do ajuste para avaliar a qualidade da distribuição ajustada. Se os resultados não forem satisfatórios, volte ao passo de estratificação para garantir amostras homogéneas. Avaliar também a perda de parede prevista e assegurar que o comportamento da corrosão no permutador de calor é bem compreendido.

- Calcular e aprovar a vida útil restante e a próxima data de inspeção: Com base nos resultados do EVA, calcular a vida útil restante do permutador de calor e determinar a próxima data de inspeção. Isto leva-nos de volta ao passo inicial de planeamento da próxima inspeção.

A imagem seguinte visualiza este fluxo de trabalho, fornecendo uma visão clara de todo o processo.

Garantir cálculos exactos da espessura da parede do tubo: Melhores práticas para inspecções de permutadores de calor

Ao recolher dados sobre a espessura da parede do tubo, é essencial garantir que a amostra é de alta qualidade e representativa. As inspecções de alta qualidade, como as realizadas com o Sistema de Inspeção Rotativa Interna (IRIS), são altamente recomendadas, uma vez que fornecem dados precisos e fiáveis. No entanto, mesmo com inspecções de qualidade inferior, os resultados tendem a ser conservadores e podem ainda ser utilizados.

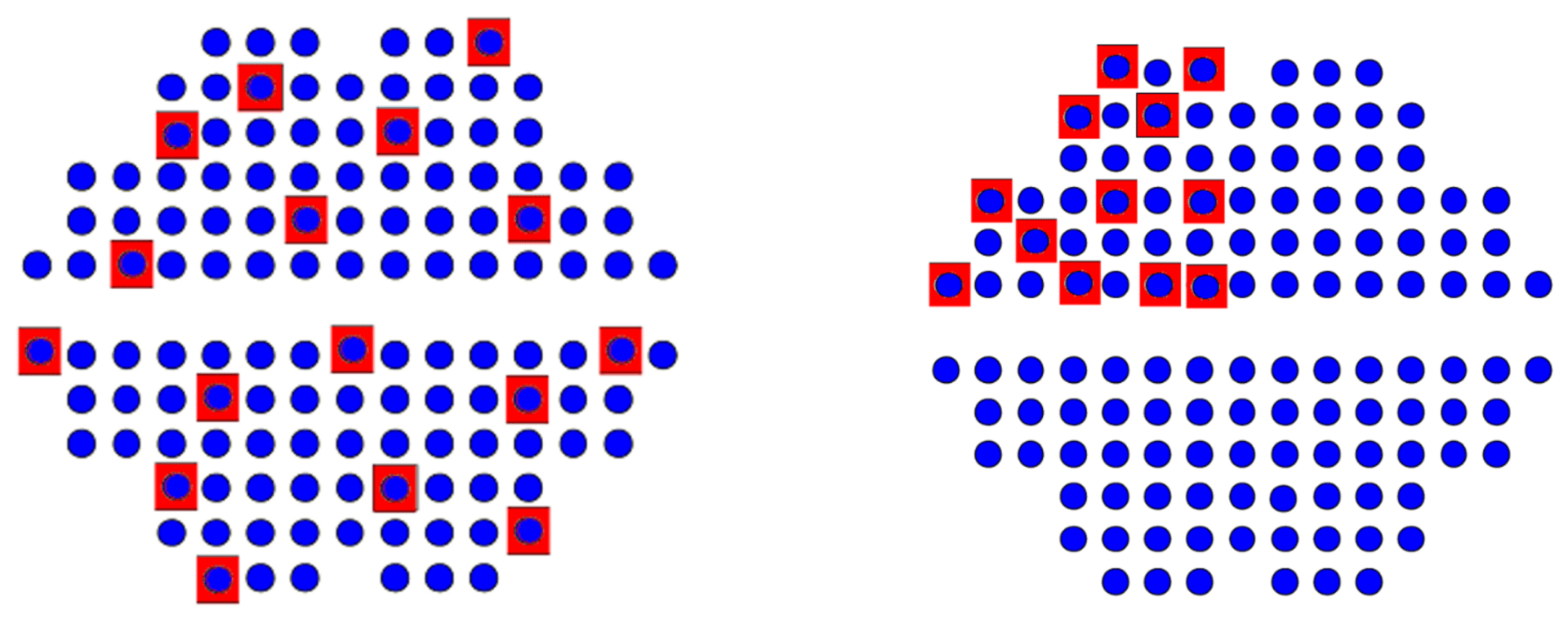

A amostra deve representar todo o permutador de calor e ser homogénea para refletir com precisão o estado do equipamento. A imagem abaixo mostra uma amostra representativa típica (à esquerda) comparada com uma amostra não representativa (à direita), que não tem dispersão suficiente.

Homogeneous data shows no significant variations or localized areas with higher or lower corrosion rates. When the data is non-homogeneous, stratification is needed. This involves dividing the data into smaller, more uniform groups or strata.

For example, the inlet and outlet sides of the heat exchanger might be separate strata since temperature differences affect corrosion rates. It’s recommended to sample 20-25% of the tubes per stratum, as sampling more could result in overly optimistic estimates. For the first inspection, when establishing a baseline, inspecting up to 100% may be necessary. By following these guidelines, you’ll ensure that your tube wall thickness readings are accurate and reliable.

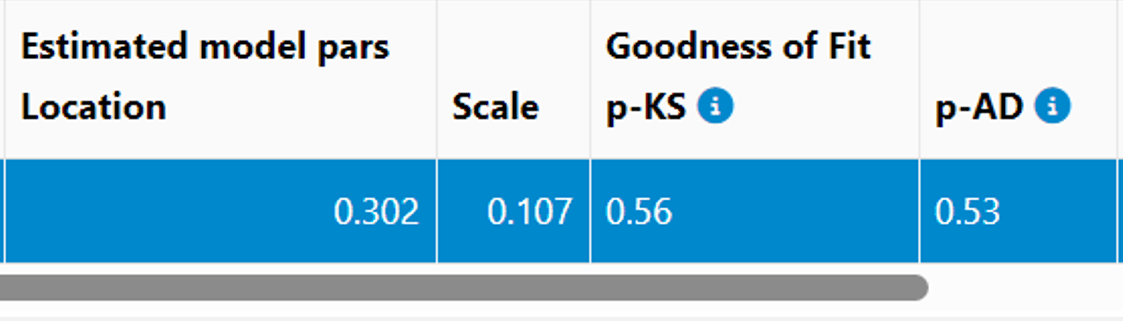

Avaliação do ajuste do modelo estatístico: Combinação de métodos estatísticos e gráficos

Depois de ajustar a distribuição, por exemplo, Gumbel, aos dados, é essencial avaliar a qualidade do ajuste utilizando métodos estatísticos e gráficos. Os métodos estatísticos incluem testes de hipóteses, como o teste de Kolmogorov-Smirnov, que avalia a qualidade geral do ajuste, e o teste de Anderson-Darling, que enfatiza as caudas da distribuição. Esses testes fornecem uma medida quantitativa de quão bem a distribuição Gumbel representa os dados.

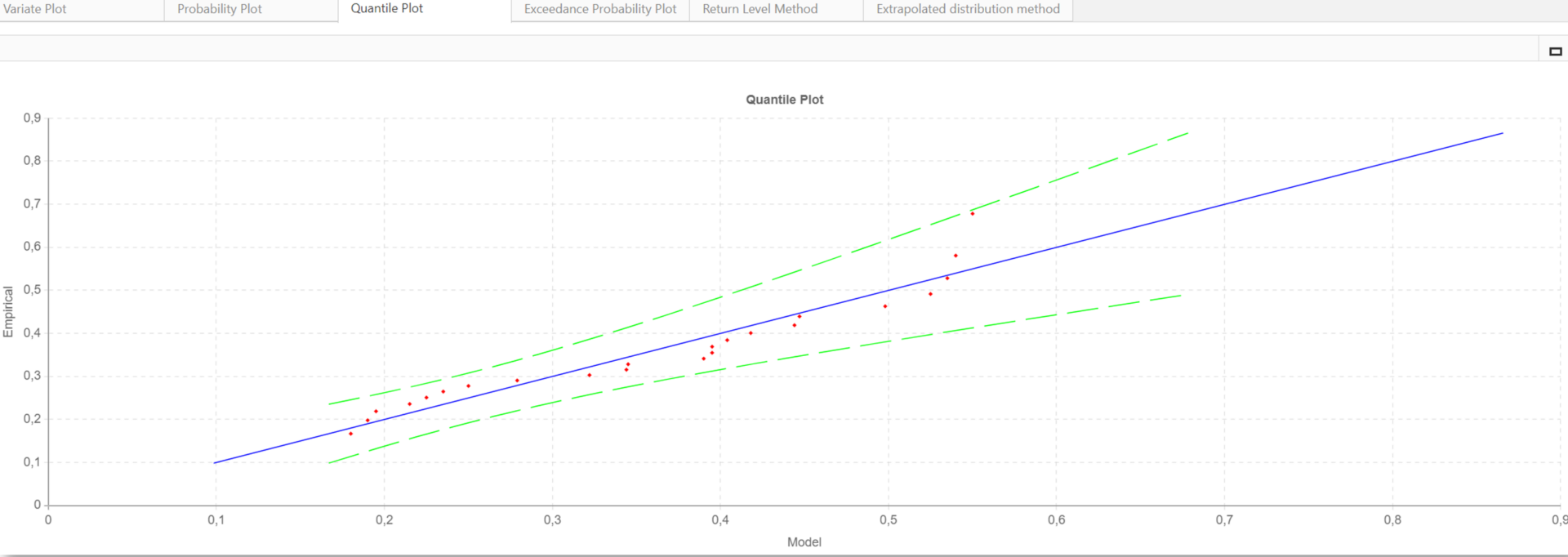

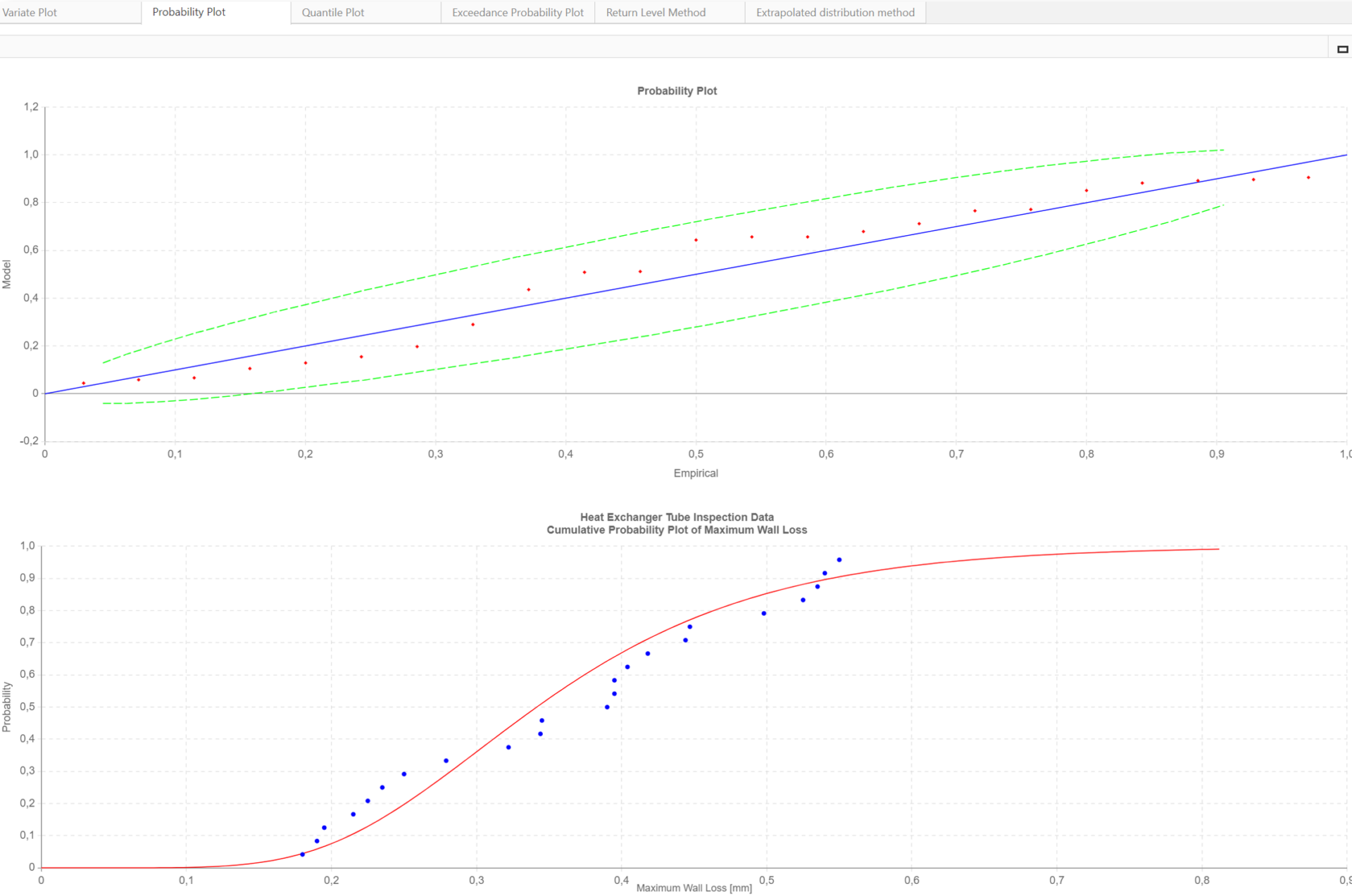

In addition to statistical methods, graphical methods should be used to better understand the fit. These include probability plots, exceedance probability plots, and quantile plots.

For example, the quantile plot shown below compares theoretical quantiles to sample quantiles. A quantile divides a dataset into equal-sized intervals (e.g., the median is the 50th quantile, meaning half the data points are below it). If the fit is good, the points in the quantile plot will align along a straight line. The plot includes a line of perfect fit (blue) and confidence bands (green) to highlight deviations.

If most points (red) lie close to the line and within the bands, it indicates the theoretical distribution fits well.

Estas ferramentas visuais ajudam a identificar discrepâncias ou padrões que podem não ser evidentes apenas através de testes estatísticos. É fundamental não se basear apenas em métodos estatísticos. A revisão dos métodos gráficos antes de tirar conclusões garante uma avaliação de ajuste mais robusta. Para além disso, deve avaliar-se sempre a perda de parede prevista e garantir que o comportamento da corrosão é bem compreendido.

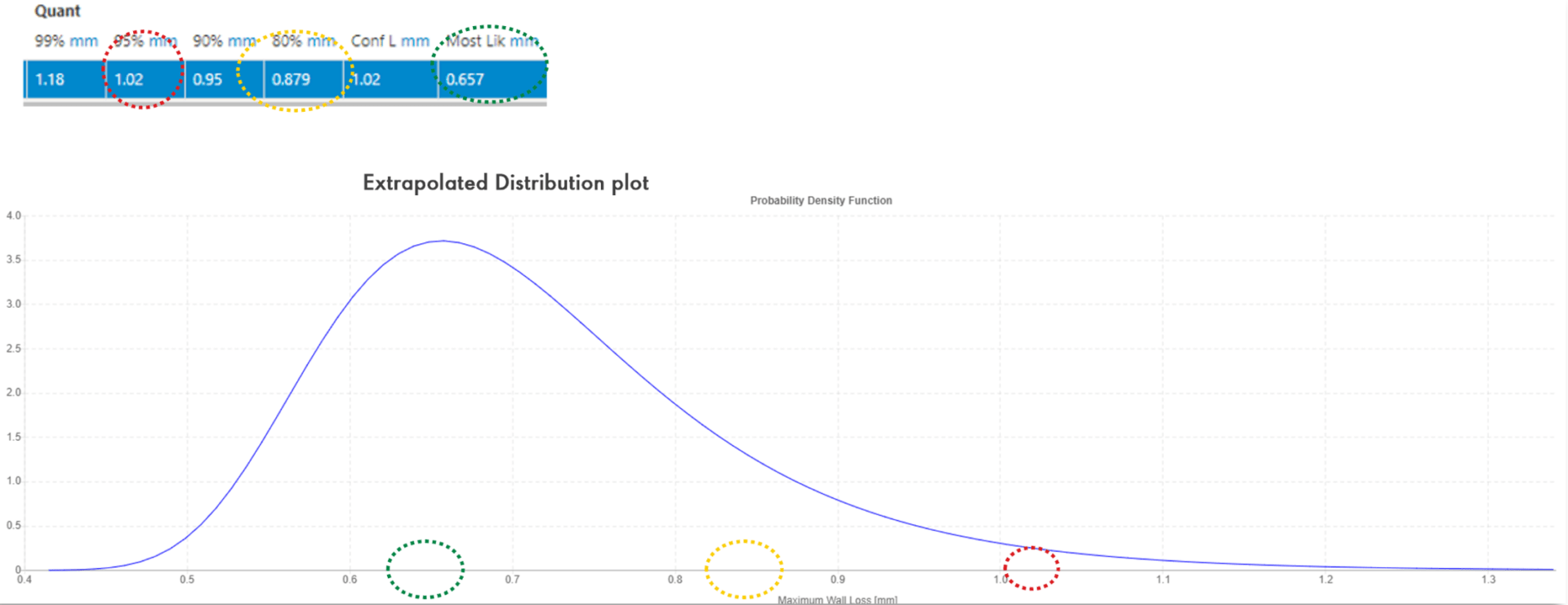

Cálculo da espessura da parede do tubo para todo o permutador de calor

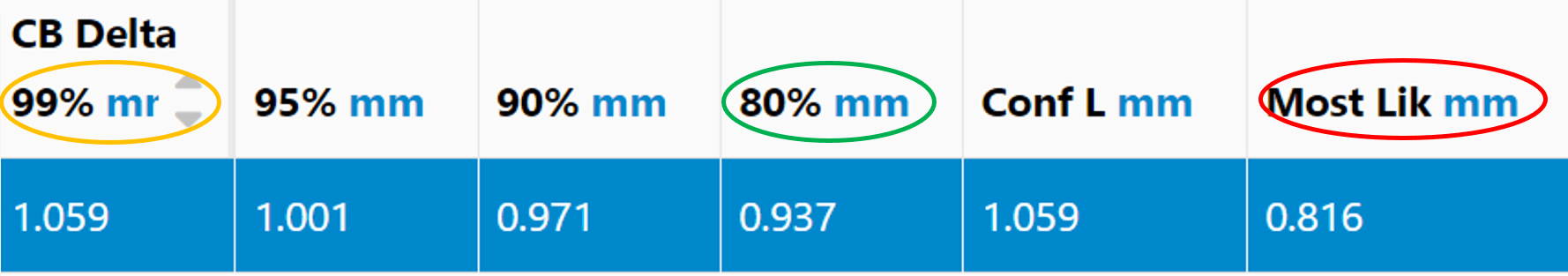

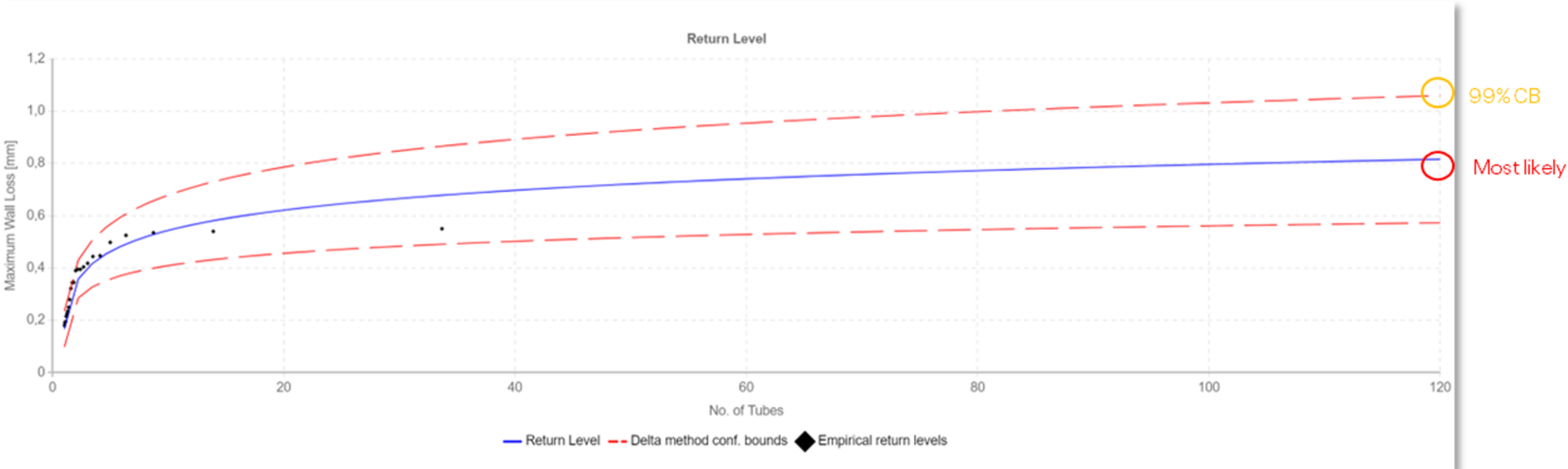

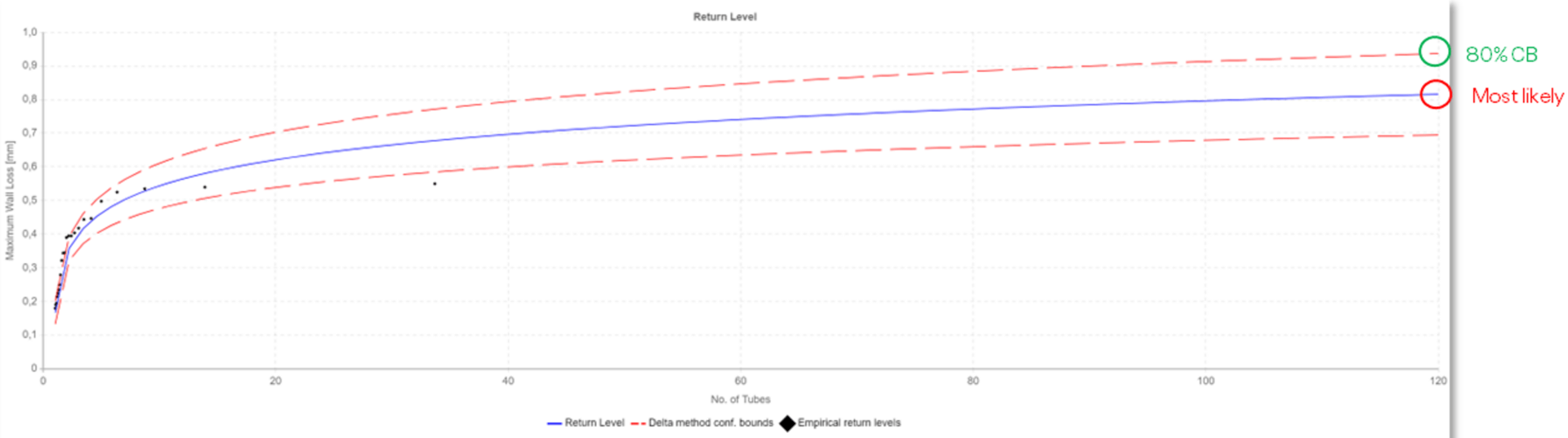

O objetivo é inferir estatisticamente a perda máxima de parede para todo o permutador de calor. Para este efeito, podem ser utilizados dois métodos: Nível de Retorno e Distribuição Extrapolada. Estes métodos ajudam a determinar a perda máxima de parede mais provável (valor extremo) e os seus limites de confiança (CBs). Vejamos agora uma representação visual para nos ajudar a entender a distribuição dos valores de perda de parede e os intervalos de confiança associados.

The image above shows an Extrapolated Distribution plot featuring a probability density function curve. The curve peaks at the most likely maximum wall loss value (highlighted by the green circle). It tapers off at both ends, illustrating the distribution of potential maximum wall loss values.

Quantile values, such as the 95th quantile at 1.02mm (marked by the red circle), indicate confidence bounds. This means 95% of the expected maximum wall losses are below 1.02mm, while 80% of the expected maximum wall losses are below 0.879mm (indicated by the yellow circle)

Estudo de caso: Análise de valores extremos de um pré-aquecedor de petróleo bruto com três permutadores de calor

O nosso estudo de caso centra-se na inspeção de um pré-aquecedor de petróleo bruto com três comboios em funcionamento. Estes permutadores de calor estão a funcionar há 25 anos, atingindo a sua vida útil de projeto, e o cliente pretendia prolongar a sua vida útil por, pelo menos, mais dez anos. Anteriormente, eram realizadas inspecções visuais com boroscópio em intervalos definidos para avaliar as condições dos tubos, mas estas apenas forneciam dados qualitativos sem medir a espessura da parede. O cliente precisava de determinar se a substituição era necessária.

Um ano antes do fim da vida útil, durante uma paragem programada, os permutadores de calor foram inspeccionados utilizando amostras representativas. Isto permitiu estimar a perda máxima de paredes e ajudou a decidir se era seguro continuar a funcionar durante mais dez anos.

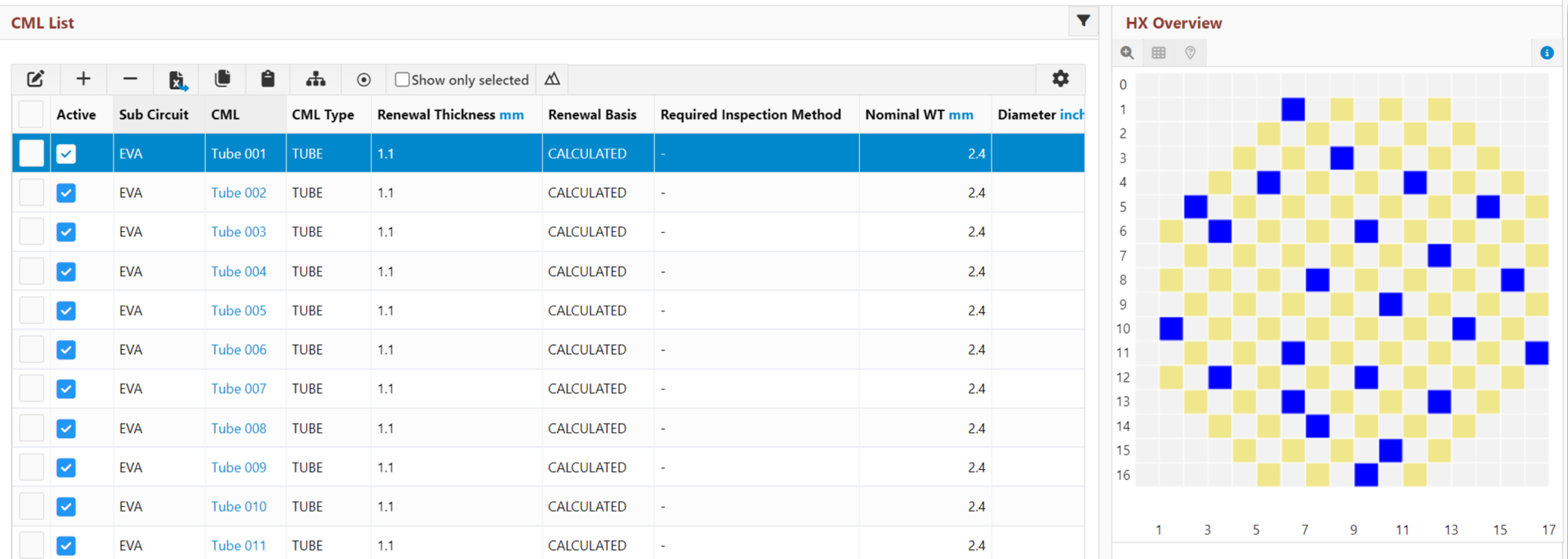

All three heat exchangers had similar results, and we’ll concentrate on one of them. The heat exchanger bundle consists of 120 carbon steel tubes, 23 of which were inspected. Knowledge from previous borescope inspections helped identify the best tubes to examine. The renewal thickness was set at 1.1 mm, with a nominal wall thickness of 2.4 mm.

The inspection took place on October 1, 2023.

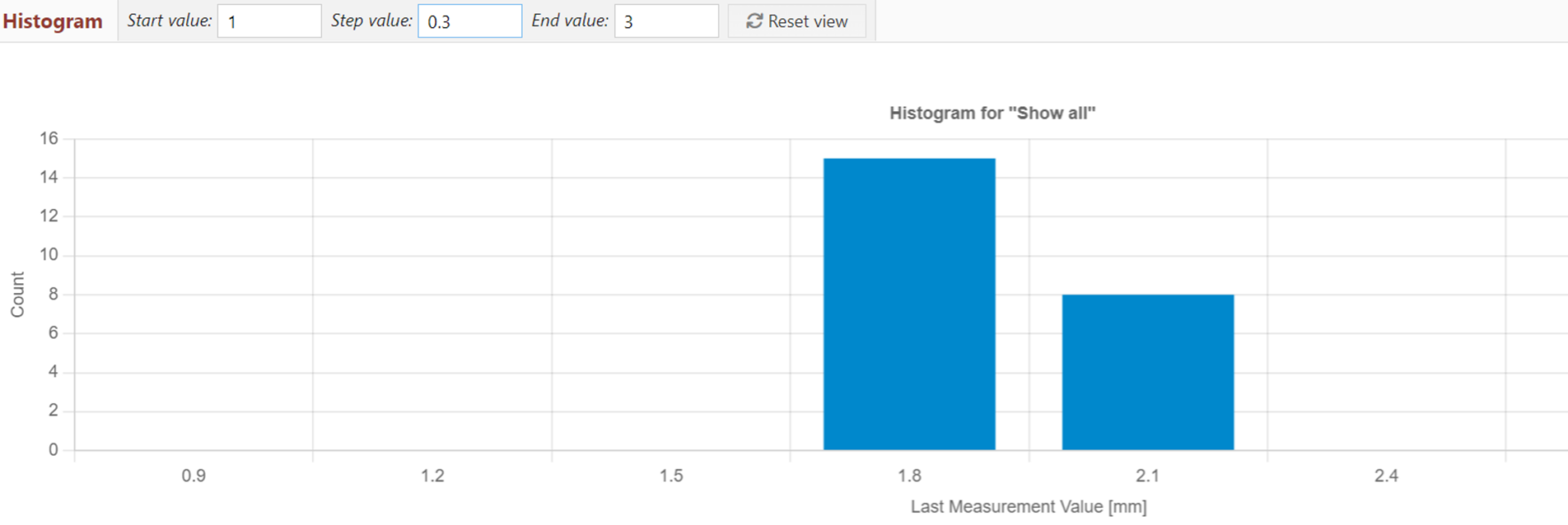

Uma única estratificação homogénea foi suficiente para este permutador de calor. Não se registaram variações significativas ou áreas localizadas com taxas de corrosão mais elevadas ou mais baixas; os valores situaram-se num intervalo estreito, como se mostra no histograma abaixo. Isto confirma que os dados recolhidos representam a totalidade do permutador de calor, fornecendo uma visão fiável do seu estado.

Avaliação do ajuste do modelo estatístico obtido

Os testes estatísticos e os métodos gráficos indicaram um bom ajuste dos dados. Tanto o teste de Kolmogorov-Smirnov (p-KS) como o de Anderson-Darling (p-AD) apresentaram valores de p superiores a 0,5, confirmando a qualidade do ajuste (ver os resultados abaixo).

Os gráficos também mostraram que a distribuição teórica se alinhava bem com os dados da amostra, proporcionando confiança na análise e confirmando um bom ajuste. Abaixo pode ver isto nos Gráficos de probabilidade.

Extrapolating the Tube Wall Thickness in Space

Next, the Return Level Method was used to extrapolate the data in space to calculate the maximum wall loss for the entire heat exchanger. The most likely maximum wall loss was 0.816 mm (indicated in red). At the 99% confidence bound, the maximum wall loss was 1.059 mm (indicated in yellow), and at the 80% confidence bound, it was 0.937 mm (indicated in green). The graphs below illustrate these findings.

The upper graph shows the return level curve with the 99% confidence bound, while the lower graph shows the curve with the 80% confidence bound. As you can see, higher confidence bounds lead to more conservative estimates, showing greater wall loss, indicating a thinner remaining tube wall thickness and a shorter useful life for heat exchangers.

Cálculo da vida útil do permutador de calor e da data da próxima inspeção

A espessura mínima restante da parede do tubo e as taxas de corrosão para o permutador de calor foram calculadas para vários limites de confiança. Estes cálculos permitiram determinar a vida útil do permutador de calor, o intervalo máximo de inspeção e a data da próxima inspeção.

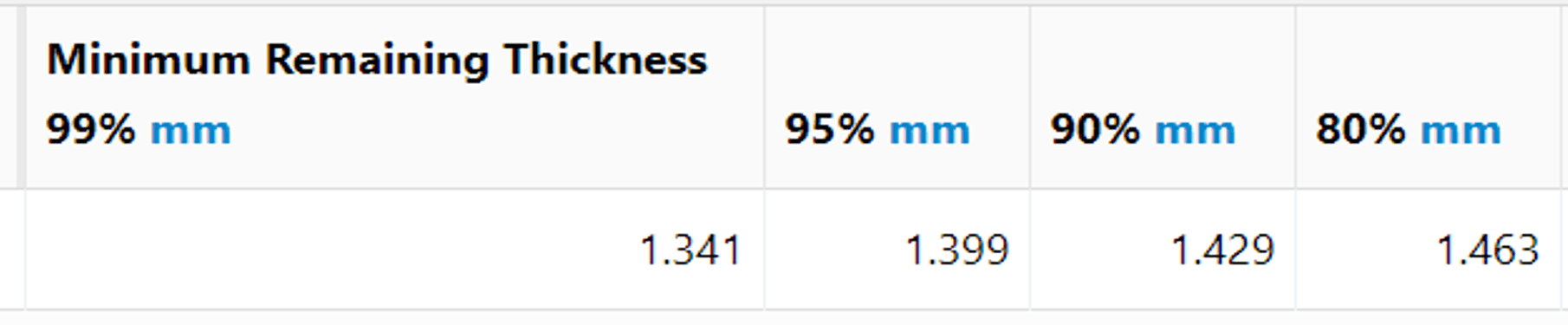

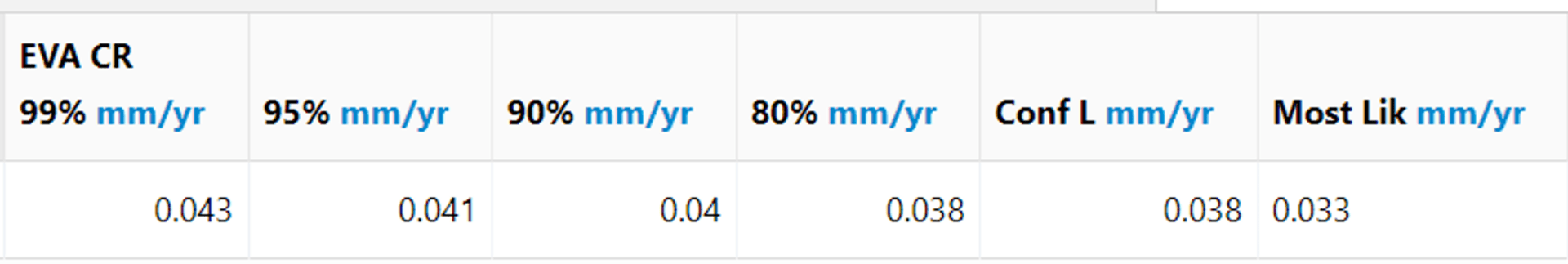

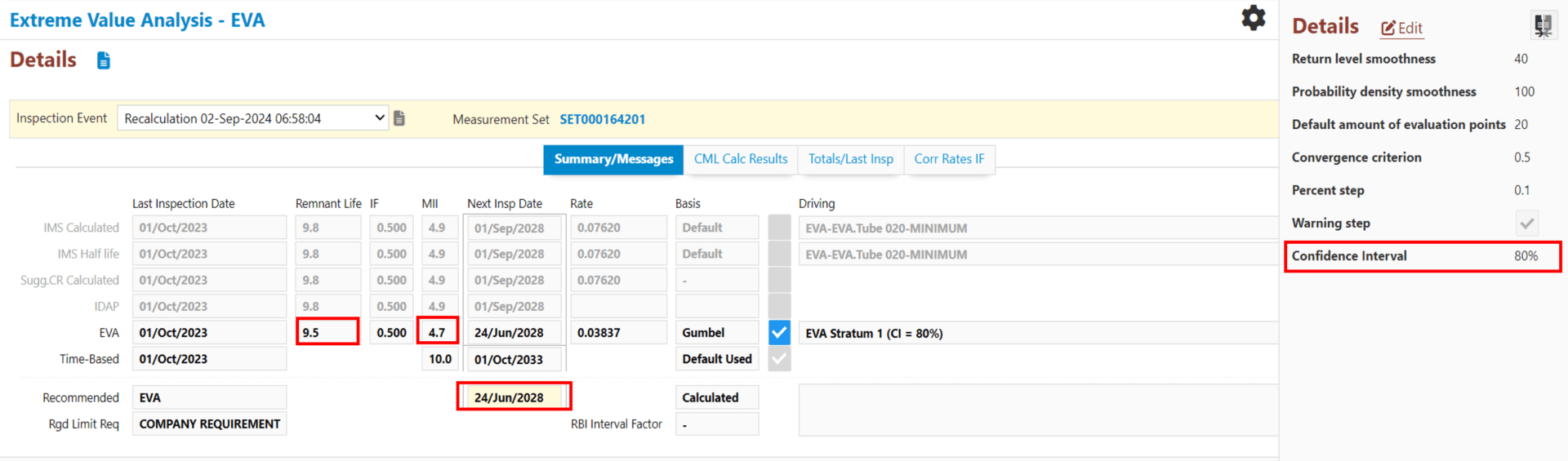

As imagens abaixo apresentam uma análise pormenorizada dos resultados. Em primeiro lugar, as duas tabelas mostram a espessura mínima restante da parede do permutador de calor e as taxas de corrosão em vários níveis de confiança (95%, 90% e 80%).

The calculation summary then shows the heat exchanger’s useful life (Remnant Life), corrosion rate (Rate), and next inspection date (Next Insp Date) at the 80% confidence level. It’s important to note that the corrosion engineer determines the choice of confidence bound. Typically, using a representative sample and conducting multiple inspections over time increases confidence in the results, allowing for the use of lower confidence bounds.

In this case study, the information gathered from previous borescope inspections gave the engineers enough confidence in the new results to select the 80% confidence bound.

Com a vida útil do permutador de calor estimada em 9,5 anos (perto da extensão desejada de dez anos), a aplicação do conceito de meia-vida padrão da indústria estabeleceu o intervalo máximo de inspeção (MII) em 4,7 anos, com a próxima inspeção prevista para 24 de junho de 2028. Segue-se o cálculo (com um limite de confiança de 80%):

Vida útil remanescente = (Espessura mínima remanescente - Espessura de renovação) / Taxa de corrosão=(1,1463mm -1,1mm) / 0,038mm/ano = 9,5anos

Data da próxima inspeção = Data da última inspeção + Vida remanescente ∗ IF = 1 de outubro de 2023+9,5*0,5 = 24 de junho de 2028

Estes resultados deram aos engenheiros confiança no estado do permutador de calor. Em vez de optarem por uma substituição completa, sentiram-se seguros quanto às acções necessárias para o manter operacional durante mais dez anos. Se o tempo de vida estimado tivesse sido mais curto, poderiam ter considerado opções adicionais, como a utilização de inibidores de corrosão para abrandar a corrosão no permutador de calor. No entanto, agora sabiam que não era necessária qualquer ação antes da próxima inspeção.

Conclusões do estudo de caso: Redução da duração da inspeção e do tempo de execução

The benefits of using this heat exchanger tube wall thickness calculation approach were significant. By conducting inspections on a representative sample, engineers reduced overall inspection time and preparation activities by at least 40%, streamlining the entire process.

Due to the heat exchangers being part of the critical path, the turnaround time was also shortened by 12%, allowing production to restart sooner than expected. Additionally, a deeper understanding of risks and threats led to an estimated 85% cost savings by avoiding expensive maintenance actions like repairs and replacements. These advantages highlight how EVA makes the heat exchanger inspection process smarter, faster, and more efficient.

Conclusão: O EVA garante inspecções eficientes e seguras

In summary, EVA provides significant time and cost savings for inspections and tube cleaning while ensuring they are performed at the right intervals. By using a representative sample and conducting multiple inspections over time, the conservatism in models can be minimized.

This makes EVA a reliable framework for efficient heat exchanger inspections. For added assurance, IMS PEI allows for independent assessment of tube degradation risks, which can be combined with EVA to determine the optimal time for the next inspection.

Preencha o formulário abaixo para ver o EVA e o IMS PEI em ação.

Quer saber mais sobre a IMS?

Solicite uma demonstração abaixo para obter uma visão em primeira mão das suas capacidades!

Elsa Tolsma-de Klerk Technical Writer

Elsa is an engineer with a passion for sharing knowledge. She holds a Master’s in Electronic Engineering and spent over a decade at Sasol as an Advanced Process Control Engineer, where she gained hands-on experience in optimization, control systems, and writing technical documentation. Since 2019, she’s been a Technical Writer at Cenosco, now leading the IMS knowledge base and training Academy team.