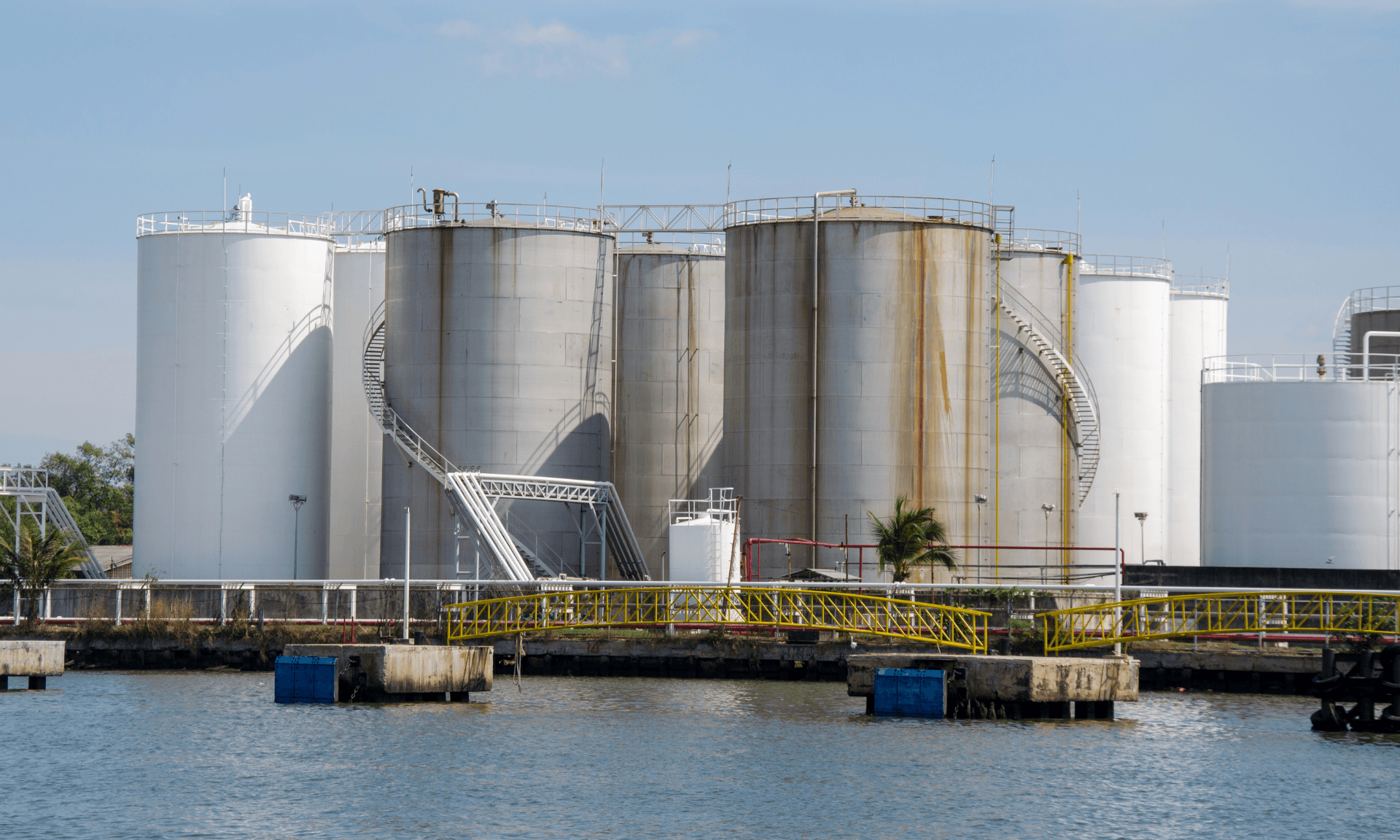

Der auf den Karibischen Inseln tätige Öl- und Gasmulti verwaltet ein ausgedehntes Netz von On- und Offshore-Anlagen, die sich über mehr als 1.200 Hektar erstrecken. Mit rund 2.000 Mitarbeitern spielt das Unternehmen eine wichtige Rolle im Energiesektor und hält eine Mehrheitsbeteiligung an einer der weltweit größten Erdgasverflüssigungsanlagen. Dieser integrierte Gasbetrieb dient nicht nur dem petrochemischen Markt, sondern unterstützt auch die umfassenderen strategischen Ziele des Unternehmens.

Seit mehr als 20 Jahren nutzt das Unternehmen die IMS-Softwarelösungen (Integrated Management System) von Cenosco, um seine Anlagen zu schützen, den Betrieb zu rationalisieren und die Integrität seiner kritischen Infrastruktur zu gewährleisten. Trotz dieser soliden Grundlage für den Schutz der Betriebsabläufe war es aufgrund der Größe und Komplexität der Anlagen des Unternehmens eine Herausforderung, bestimmte "schlechte Akteure" zu verwalten. Um zu verhindern, dass sich die leistungsschwachen Anlagen negativ auf die betriebliche Zuverlässigkeit und Verfügbarkeit auswirken, suchte das Unternehmen nach einem strukturierten Ansatz für den Umgang mit schlechten Akteuren und die Optimierung der Anlagenleistung.

Zunächst wollte das Unternehmen interne Studien zur zuverlässigkeitsorientierten Instandhaltung (Reliability Centered Maintenance, RCM) durchführen, erkannte aber schnell, dass die Hinzuziehung von Experten die Prozesse vereinfachen und Ergebnisse für dieses komplexe Projekt sicherstellen würde. Zu diesem Zeitpunkt wurde MaxGrip hinzugezogen, ein weltweit tätiges Beratungsunternehmen im Bereich Asset Performance Management mit nachgewiesener Erfahrung in der Durchführung von RCM-Studien und umfassenden Kenntnissen der IMS Suite von Cenosco. Wenn Sie den vollständigen Business Case lesen möchten, klicken Sie hier.

Das Ergebnis: 2,35 Mio. USD jährliche Einsparungen

Nach Abschluss dieser ersten Phase des RCM-Studienprojekts konnten dank der 946 neuen Aufgaben zur Anlagenpflege, von denen 67 der vorbeugenden Instandhaltung zuzuordnen sind, viele Fehlerquellen beseitigt werden. Auf der Grundlage der Fehlerhistorie konnte die Häufigkeit von 158 Aufgaben verringert werden. Auf der Grundlage all dieser und anderer Ergebnisse konnte die Effizienz gesteigert und die Kosten gesenkt werden:

- Produktionssteigerung von 1 % dank höherer Zuverlässigkeit. Dies entspricht 2,3 Mio. USD pro Jahr

- Verringerung der Arbeitsstunden, was 50.000 USD pro Jahr entspricht

- Angesichts der Tatsache, dass diese Ergebnisse nur für den ersten Anwendungsbereich erzielt wurden, gehen wir davon aus, dass sich die Ergebnisse dieses Energieunternehmens noch deutlich verbessern werden.